4tユニックの手配で「入らない」「置けない」「作業半径が足りない」が発生すると、段取りの崩れだけでなく安全面のリスクも増えやすくなります。

特に4tクラスは車両自体の寸法だけでなく、架装(クレーン装置・荷台・工具箱・リアアウトリガー形状など)で外形や突出部が変わることがあるため、現場に合わせた一次判定を早い段階で行うことが重要です。

結論:図面を現場条件と照合すれば、配置計画と進入判断に使えます。

ただし図面は「想定仕様の外形・範囲」を示す資料であり、最終判断は現場実測と当該車両の資料で上書きして確定させる、という使い分けが安全です。

本記事は、図面の掲載や用語解説に留めず、配置計画と進入検討という実務シーンに直結させて、図面で判断できる範囲/できない範囲を線引きします。

4tユニックの寸法確認は「どの数値を基準にするか」で見落としが減るため、ユニック車サイズ|全長・全幅・高さの目安と確認ポイントを先に整理できる?を確認してから図面照合に進むと、進入検討の判断が安定します。

また、図面を読む段階で「通行はできるが、誘導員配置や一時停止位置が確保できない」「置けるが、ブーム旋回で上空干渉が出る」など、条件付きで可否が分かれるケースが見えてきます。こうしたグレーゾーンは、図面の数値に加えて現場写真・実測値・作業手順の共有をセットにすると判断が安定します。

この記事で判断できること

-

- ✅ 進入路・ヤード条件に対して車両寸法が成立するか

- ✅ アウトリガー張り出しが設置スペースに収まるか

- ✅ 作業半径と能力表条件が作業計画に合うか

- ✅ 図面外条件(路面・上空障害物など)をどの順で確認するか

著者情報

ユニック車ガイド編集部(現場手配・安全配慮・仕様確認の判断軸を優先)

監修条件(安全・法規配慮)

- ✅ 最終判断は「当該車両の資料(仕様書/車検証/レンタル会社の車両情報)」と「現場の実測(進入路/路面/上空障害物)」の照合を前提にします。

- ⚠️ 図面だけで作業可否を断定せず、現場条件と能力表の注記条件を必ず確認します。

課題の全体像(なぜ図面が必要か)

結論:4tユニックの図面は、手配前に「入れるか/置けるか/届くか」を整理するために必要です。

理由:進入路・設置スペース・作業半径のどれか1つでも成立しないと、当日の段取り変更や安全リスクにつながります。

例えば進入が成立しても、設置位置が片側に寄ってアウトリガーが張れない場合は「置けない」に該当しやすく、結果としてブームを無理に伸ばす判断を誘発しやすくなります。図面はこうした連鎖を、手配前に止めるための一次資料になります。

補足:図面は万能な答えではなく、現場条件と照合して初めて有効になる判断材料です。

図面で「成立しそう」と判断できても、現場側の条件(路面の支持力、上空の電線や足場、搬入動線の混雑など)で実質的に不可になることがあります。図面は可否の断定ではなく、必要な確認行動を洗い出すための起点として使うのが安全です。

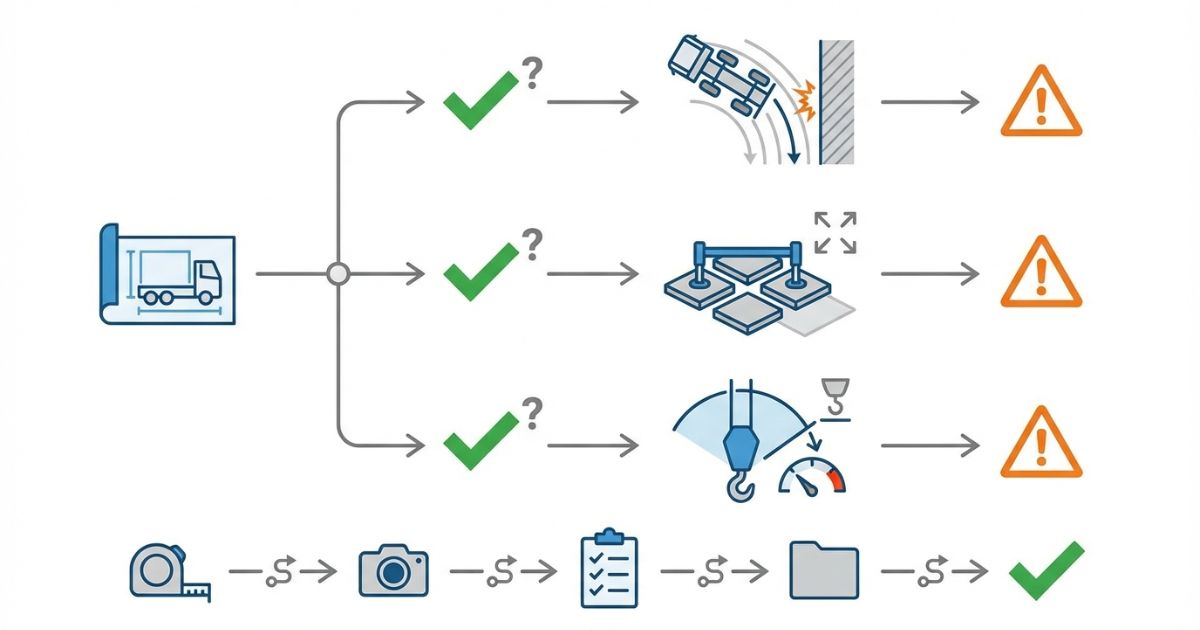

図面を見ずに起きやすいトラブル

- ⚠️ 進入路の最狭部や高さ制限に合わず、現場に入れない

- ⚠️ アウトリガーの張り出しが確保できず、設置できない

- ⚠️ 作業半径が足りず、目的位置まで吊り荷が届かない

結論と判断軸(迷わないための固定ルール)

結論:4tユニックの図面は、配置計画や進入可否を事前に判断するための重要な資料ですが、図面上の寸法・作業範囲と現場条件を照合して初めて有効になります。

理由:現場適合は「車両寸法」「アウトリガー設置」「作業半径・能力」の成立で決まり、いずれも図面で当たりを付けられるからです。

また、4tクラスは車両(ベース車)とクレーン装置の組み合わせ、荷台仕様、装備の有無で「同じ4tでも成立条件が変わる」ことがあります。図面は「当該車両の条件」に寄せて照合するほど精度が上がります。

補足:判断の主軸は1つに固定するとミスが減ります。

実務では「高さは大丈夫そう」「幅もいけそう」とバラバラに判断すると、曲がり角や停止位置で詰まることがあります。判断軸を固定し、照合順(進入→配置→能力)も固定することで、チーム内共有がしやすくなります。

判断軸(primary)

図面寸法と現場条件が一致しているか

補助軸(secondary)

- ✅ 進入路・敷地内スペースの余裕

- ✅ アウトリガー設置と作業半径

- ✅ 図面に表れない現場リスクの有無

仕様・できること/できないこと(図面の限界を先に押さえる)

結論:図面で判断できるのは「寸法・張り出し・作業範囲」であり、「路面・障害物・取り回し」は別確認が必要です。

理由:図面は車両の外形やクレーン装置の作業範囲を示す一方、現場の個別条件まで含みません。

さらに「できる/できない」は単純な二択ではなく、「できるが注意が必要」という中間が発生しやすい領域です。例えば進入は可能でも、誘導員を付けないと安全に通行できないケースや、設置は可能でも敷板や養生が必須になるケースがあります。

補足:できない領域は、確認行動をセットにすると手配が安定します。

図面に載らない条件は、現場側の情報が揃わないと判断が止まります。そこで「現場写真(進入路の曲がり角・門扉・上空)」「実測値(最狭幅・最狭高さ・段差)」「設置位置の平面メモ」を先に揃えると、照合が一気に進みます。

図面で判断できること

- ✅ 車両寸法(全長・全幅・全高)と進入路条件の一次判定

- ✅ アウトリガー張り出し幅と設置スペースの一次判定

- ✅ 作業半径の目安と、能力表を参照する起点づくり

図面だけでは判断できないこと

- ⚠️ 路面強度・沈下リスク(敷板の要否や設置条件)→現場の路盤状況を別途確認

- ⚠️ 上空障害物(電線・樹木・庇・足場)→設置位置と上空クリアランスを実測で確認

- ✅ 段差・勾配・取り回し(曲がり角の余裕)→進入路の曲線部を実測・写真で確認

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

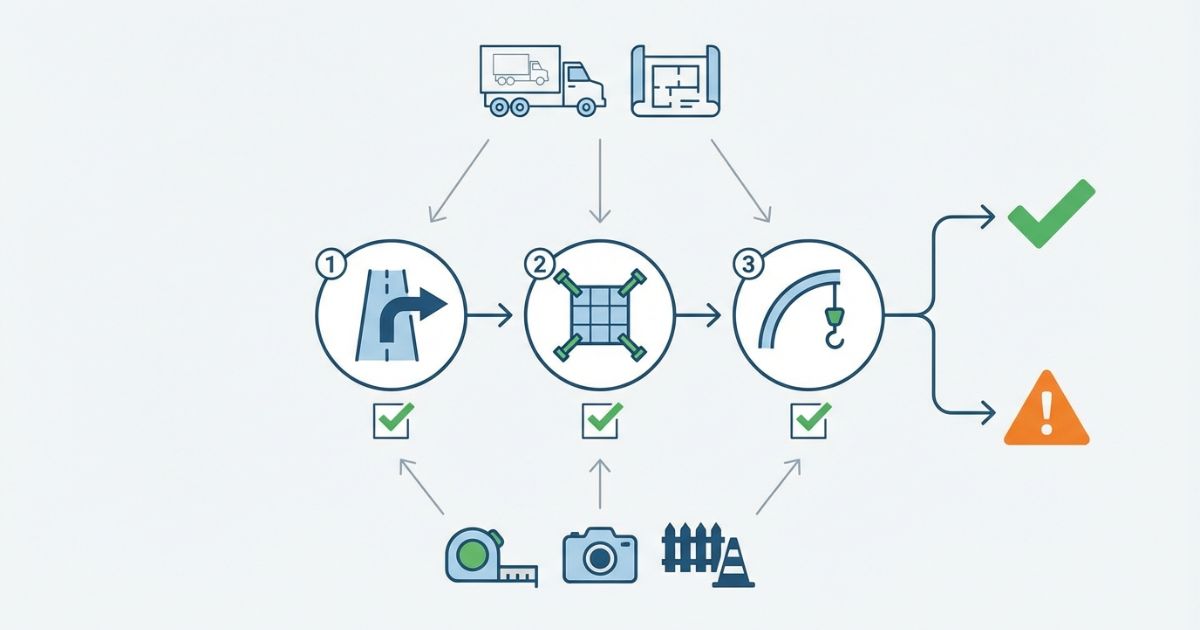

結論:図面は「種類ごとの役割」を分け、進入→配置→能力表の順で照合すると手配ミスが減ります。

理由:進入できない車両は配置計画以前に失格であり、配置が成立しないと能力表以前に失格になるためです。

進入検討を後回しにすると「現場には入る前提」で配置図だけ作ってしまい、当日になって入口で詰まることがあります。照合順を固定するだけでも、こうした手戻りが減ります。

補足:比較表とチェックリストを使うと、見落としが減りチーム内共有もしやすくなります。

比較表は「何を見ればよいか」を短時間で共有する用途に向き、チェックリストは「確認した/未確認」を可視化する用途に向きます。現場手配では、どちらも揃えると引継ぎミスが減ります。

図面の種類と役割(寸法図/アウトリガー図/能力表/構造図)

同じ「図面」でも、判断できる範囲が異なります。手配ミスを減らすには、資料を役割で分けて照合し、最後に当該車両の資料で確定させる流れが有効です。

| 資料 | 主用途 | 確認ポイント | 注意点 |

|---|---|---|---|

| 寸法図 | 進入検討・ヤード条件の一次判定 | 全長・全幅・全高、突出部の有無 | 個体差や架装差は当該車両資料で最終照合 |

| アウトリガー図 | 配置計画・設置スペース検討 | 張り出し幅、設置形態、敷板想定 | 敷板を置く面積まで含めて検討 |

| 能力表 | 作業半径と吊り能力の成立判定 | 半径ごとの定格荷重、注記条件 | 吊り具重量や条件を含めて判断 |

| 構造図 | 干渉検討・装置の位置関係の理解 | ブーム旋回範囲、装置配置の特徴 | 現場障害物は別途実測が必要 |

特に能力表は「定格荷重」だけを見ると誤認が起きやすく、作業半径や注記条件(姿勢・設置・操作条件)をセットで読む必要があります。寸法図と能力表は役割が異なるため、同列に扱わないことがポイントです。

進入検討で見るポイント(全長・全幅・全高+曲がり角の余裕)

結論:進入は「最狭部」と「高さ制限」と「曲がり角の余裕」で決まります。

「幅が足りるか」だけで判断すると、内輪差・外振りが出る曲がり角で詰まりやすくなります。入口前の停止位置や誘導員配置まで含めて、進入の成立条件として整理すると手戻りが減ります。

- ✅ 進入路の最狭部(幅員)と、車両全幅の差分(余裕)

- ✅ 高さ制限(門・庇・電線付近)と、車両全高の差分(余裕)

- ✅ 曲がり角(内輪差・外振りが出る場所)の余裕

- ✅ 停止位置(ゲート前・敷地入口・誘導員配置)を事前に決める

条件付きで可否が分かれやすいのは「狭いが通れる」ケースです。通れる場合でも誘導員なしで無理に進入すると接触リスクが上がるため、通行可否と安全運用(誘導・停止・養生)を分けて考えると判断が安定します。

配置計画で見るポイント(アウトリガー張り出し/敷板/作業動線)

結論:配置計画は「張り出し幅が収まるか」だけでなく「敷板を含めた面積」と「作業動線」で成立判定します。

アウトリガーが張れるだけでは不十分で、敷板を置く前提で面積が確保できるか、作業動線(吊り荷の通り道・立入制限の範囲)が成立するかまで整理すると、当日の「置けない」を減らせます。

- ✅ アウトリガー張り出し幅が設置スペース内に収まる

- ✅ 敷板を置く前提で、必要面積と障害物の干渉がない

- ✅ 吊り荷の搬入・荷降ろしの動線と立入管理が成立する

- ✅ 上空障害物が旋回・ブーム作業の干渉にならない

また、設置位置の微調整が必要な現場では「張り出しは入るが、車両を寄せられない」ことがあります。設置位置を決めるときは、作業点までの半径だけでなく、車両の退避・搬入車両の通行・人の動線も含めて成立判定するのが安全です。

能力表の読み方(作業半径で成立判定)

結論:能力表は「吊り荷重量」ではなく、まず「作業半径」を固定してから成立判定します。

理由:同じ重量でも、半径が伸びるほど定格荷重が小さくなる傾向があるためです。

具体:吊り点までの水平距離(作業半径の基準)を現場で確定し、その半径条件の定格荷重に吊り荷と吊り具を含めて照合します。

「届くか」だけでなく「届いた状態で余裕があるか」を見るのがポイントです。作業半径がギリギリの計画は、設置位置のずれや吊り点の変更で成立が崩れやすく、条件付きで不可になりやすい領域です。

- ✅ 作業半径の定義(どこからどこまでの距離か)を資料の注記で確認

- ✅ 吊り具重量(フック・シャックル・スリング等)を含めて判断

- ⚠️ 能力表の注記条件(姿勢・設置条件・操作条件)を無視しない

また、同じ4tユニックでも装置仕様や架装条件で能力表の注記が変わることがあります。数値を一般化せず、当該車両の能力表と注記条件を必ずセットで確認することが安全です。

失敗例→回避策(手配ミスを減らす)

失敗は「図面を見なかった」よりも、「図面の一部だけを見て判断した」ことで起きやすい傾向があります。判断の順番と確認対象を固定すると、手配ミスが減ります。

- ⚠️ 失敗例:全幅だけ見て進入判断した結果、曲がり角で余裕が足りない → 回避策:曲がり角の余裕を実測し、誘導・停止位置も含めて検討する

- ⚠️ 失敗例:張り出し幅は確保できたが敷板を置けず設置が不安定 → 回避策:敷板込みの必要面積で配置計画を作る

- ⚠️ 失敗例:重量だけで判断して作業半径が伸びた瞬間に能力不足 → 回避策:作業半径を固定して能力表を参照し、吊り具重量も加味する

初心者が誤解しやすい代表例は「吊れる重量=常に吊れる」と捉えるケースです。実際は半径・姿勢・注記条件で成立が変わるため、重量の数字だけで断定せず、半径と条件を固定して判断するのが安全です。

費用感・レンタル/購入/外注の考え方(条件付きの現実解)

結論:図面確認の手間は、手配方法(レンタル/購入/外注)で変わるため、資料の入手性と最終照合のしやすさで選ぶと合理的です。

理由:現場条件は案件ごとに変わり、車両も架装差や個体差が出るため、照合の運用が重要です。

レンタルでは車両が複数台の入替になることもあり、カタログ図面に近い条件でも当日の個体で突出部や装備が異なる場合があります。購入は資料整備がしやすい一方で、現場条件が毎回変わるため、照合手順が固定されていないと判断が属人化しやすくなります。

補足:費用の大小だけでなく、失敗時の損失(段取り崩れ・安全リスク)を避ける視点が必要です。

「入らない」「置けない」が発生すると、再手配や待機で費用が膨らむだけでなく、工程全体に影響が出やすくなります。図面確認に時間をかける価値は、失敗時の損失をどれだけ抑えられるかで判断すると現実的です。

- ✅ レンタル:車両資料が得やすい一方、当日の個体差があるため当該車両情報で最終照合する

- ✅ 購入:継続案件では資料整備が効くが、現場条件は毎回変わるため照合手順は固定して運用する

- 📌 外注(運送・クレーン作業を含む依頼):現場条件(写真・寸法・障害物)を共有すると失敗が減りやすい

安全・法規・資格の注意(確認手順に落とす)

結論:安全・法規・作業可否は、図面の照合だけでなく「図面外リスク」「当該車両の仕様」「現場実測」を順番に確認することで判断が安定します。

理由:路面・上空障害物・立入管理などは図面に載らず、能力表も注記条件で成立が変わるためです。

また、必要免許・資格は「車両の区分」「作業内容」「荷の扱い」「現場ルール」によって変わることがあります。断定ではなく、当該案件で何が求められるかを確認し、必要な教育・資格が揃っている前提で計画を組むのが安全です。

補足:判断は断定せず、確認先と手順を明確にします。

法規や資格は、一般論だけで決めると誤認が起きやすい領域です。社内ルールや元請けの要求事項、作業計画書の条件などで追加の要件が入ることもあるため、確認の順番を固定すると判断が安定します。

確認手順(1→2→3)

- 図面外リスクの確認(路面強度/上空障害物/立入管理の前提)

- 当該車両の仕様確認(レンタル会社資料/仕様書/車検証で諸元を確定)

- 作業可否の照合(能力表の注記条件と現場条件の両輪で成立判定)

- ⚠️ 図面だけで作業可否を断定しない

- ⚠️ 能力表の注記条件を無視して判断しない

図面数値の確認方法を「カタログのどこを見るか」まで手順化しておくと、レンタル会社や販売店から資料を受け取ったときに照合が速くなるため、ユニック車の寸法の見方|カタログで確認すべきポイントを一度で確認できる?を基準にして数値の拾い方を統一すると判断が安定します。

加えて、法規違反になりやすい誤認として「能力表の条件を無視した吊り」「設置条件(敷板や養生)を省略した作業」「上空障害物の見落とし」が挙げられます。一般的な確認先(社内安全担当、施工要領書、メーカーやレンタル会社の資料)を活用し、条件の抜けをなくすことが重要です。

FAQ

図面があれば進入できると断定できる?

断定はできません。図面で寸法の一次判定はできますが、曲がり角の余裕や段差・勾配などは現場実測で照合が必要です。次に確認すべきポイントは、曲がり角の実測(内側余裕・外振りの逃げ)と停止位置(誘導員配置)の確定です。

図面が同じなら中古車でも同じ条件で使える?

条件付きで近い判断はできますが、架装差や個体差があるため、当該車両の仕様書・車検証・レンタル会社資料で最終照合が必要です。次に確認すべきポイントは、突出部(工具箱・後部装備)とクレーン装置の注記条件が当該個体で一致しているかです。

配置計画で最優先の数値は何?

アウトリガー張り出し幅と、敷板を含めた必要面積の成立が最優先です。設置が成立しない場合は作業半径以前に計画が崩れます。次に確認すべきポイントは、敷板を置く前提の有効寸法と、上空障害物の干渉(旋回・ブーム動作)の有無です。

作業半径はどの距離を指す?

作業半径の定義は資料の注記で確認が必要です。能力表は半径条件で定格荷重が変わるため、半径を固定して参照します。次に確認すべきポイントは、現場で確定した吊り点の水平距離が能力表の定義と一致しているか、吊り具重量を含めた合計で成立するかです。

図面が手元にない場合の代替は?

レンタル会社・販売店に当該車両の資料(寸法・アウトリガー・能力表)を依頼し、現場実測値と照合して判断します。次に確認すべきポイントは、受領した資料が「当該車両(同一仕様)」のものか、注記条件が作業条件と整合するかです。

まとめ+CTA(次に取る行動)

結論:図面を現場条件と照合すれば、配置計画と進入判断に使えます。

理由:車両寸法・アウトリガー張り出し・作業半径/能力の成立を、図面で順にチェックできるためです。

補足:路面強度や上空障害物など図面に載らない条件は別途確認が必要です。

「できる/できない」の境界は、現場の条件次第で変わります。図面は断定材料ではなく、確認すべき条件を漏れなく洗い出すための道具として使うと、手配ミスと安全リスクを同時に減らせます。

次に取る行動(🧭)

- 🧭 現場の最狭幅・最狭高さ・曲がり角の余裕を実測で確定する

- 🧭 設置予定位置の有効寸法と障害物位置(上空含む)を整理する

- 🧭 寸法図・アウトリガー図・能力表を入手し、照合表で一括チェックする

コメント