タダノユニックの性能表を見たとき、「数字は読めるが、条件の前提が合っているか不安」「最大値をそのまま使ってよいのか迷う」と感じやすい場面がある。

結論:性能表は条件込みで読み、現場で使えるかを判断する。

吊り能力と作業半径の関係を前提条件込みで整理して理解したい場合は、ユニック車の能力表で吊り能力と作業半径の考え方を確認すると、性能表の読み違いが起きやすいポイントを先に潰しやすい。

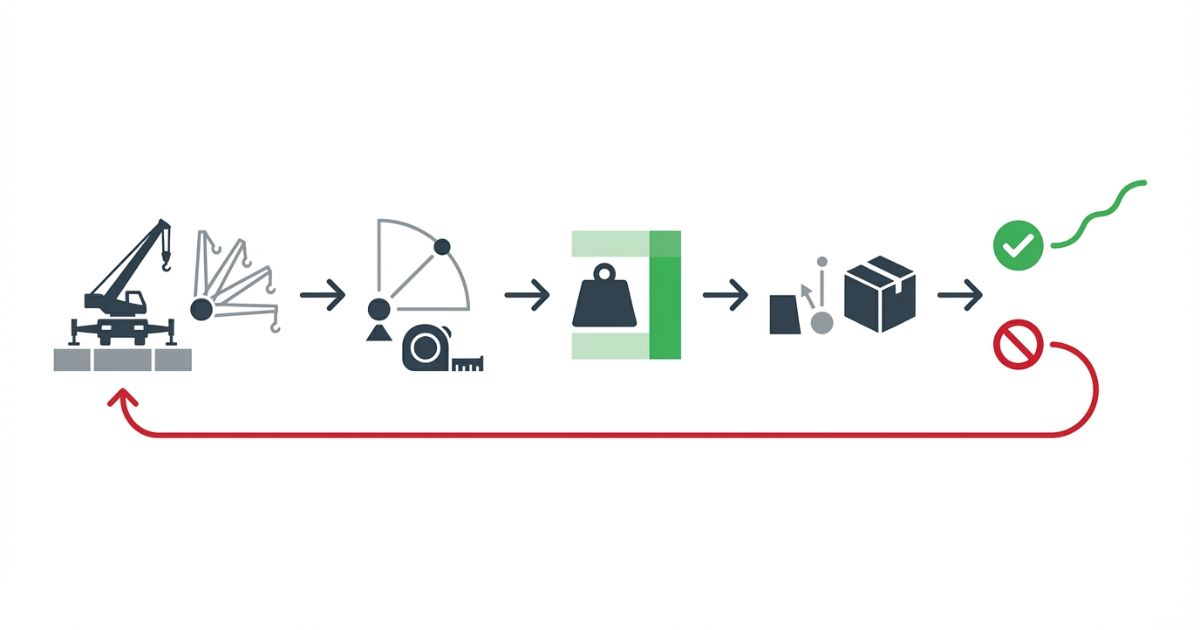

本記事は、性能表を“読む”だけで終わらせず、前提条件の照合 → 数値の読み取り → 現場との差分の扱い → 照合に戻るまでを一連の手順として整理する。

性能表は「最大値が書いてあるから即OK」という資料ではなく、条件(姿勢・設置・定義)が一致して初めて“使える根拠”になる。読み取りを急ぐほど、前提条件の抜けが原因で当日停止ややり直しになりやすい。

読後は、自車両・自現場の条件で性能表の数値をどう扱うべきか、どの時点で作業を止めるべきかが判断しやすくなる。

- ✅ 著者:ユニック車ガイド編集部(現場運用・安全配慮・点検手配の観点で編集)

- ✅ スタンス:性能表は判断材料の一部として慎重に扱い、前提条件の照合と確認手順を固定して安全側に判断する

- ⚠️ 監修条件:機械操作と安全に直結するため、性能表・取扱説明書を起点にし、不明点はメーカー窓口・整備事業者・現場ルールで照合する前提で運用する

課題の全体像(性能表が必要になる場面と、読み違いで起きるズレ)

結論:性能表は「作業計画の根拠」になる一方、前提条件を揃えずに読むと、作業停止や安全リスクにつながりやすい。

理由:吊り能力(定格荷重に相当する上限の考え方)は、作業半径・ブーム姿勢・アウトリガー条件などで変わるため、数字だけを抜き出す読み方は判断を誤りやすい。

補足:性能表が必要になるタイミングは、作業計画・現場打合せ・荷の入替・条件変更(設置位置の変更、障害物の追加、地盤状況の再確認)などが多い。

具体:「条件が合わず当日中止」「安全側に寄せたつもりが根拠が薄い」などのズレは、前提条件の未確認から起きやすい。

特にズレが出やすいのは、現場側の条件が途中で変わる場面である。設置位置を数十cmずらしただけでも作業半径が変わり、該当欄が変わる場合がある。障害物回避でブーム姿勢が変わると、同じ半径でも条件が一致しないことがある。

また、2t・3tなど小型ユニックは設置余裕が取りにくい現場が多く、アウトリガー張り出しが想定どおり確保できないことで、性能表の前提条件そのものが成立しないケースがある。

未確認で起きやすいズレ(典型パターン)

- ⚠️ 「最大値=常に使える能力」と解釈してしまい、条件違いで数値が適用できない

- ⚠️ 作業半径の取り方が曖昧になり、該当行・該当列を読み違える

- ✅ アウトリガー・姿勢・地盤などの条件を無視して別条件の数値と比較してしまう

- ⚠️ 条件欄の注記(姿勢や張り出し条件)を読み飛ばし、同じ表の別条件を混在させてしまう

- ⚠️ 作業半径の基準点(どこからどこまで測るか)を揃えず、現場の測り方と性能表の定義がズレる

結論と判断軸(性能表の前提条件を自車両・現場条件と照合できているか)

結論:一次判断は「性能表の前提条件を、自車両・自現場条件と照合できているか」で決まる。

理由:性能表の数値は、型式・仕様・姿勢・アウトリガー条件が揃って初めて適用でき、条件が揃わない時点で数値の安全な扱いが難しくなる。

補足:二次判断として「吊り能力×作業半径の関係理解」と「不明点を自己判断で埋めず照合に戻れる体制」が重要になる。

具体:照合の根拠が薄い場合は、作業を進めず確認に戻る判断が安全になる。

照合の要点は「同じ条件の数字で比較しているか」を守ることにある。例えば、アウトリガー条件が異なる数値を並べて比較すると、能力の増減理由が曖昧になり、余裕の見積もりが崩れやすい。

現場側で条件が揃えられない可能性がある場合は、性能表の最大値を追うのではなく、「条件を揃えられる範囲の数値で安全側に判断する」ほうが運用が安定しやすい。

クイック診断(3択)

- ✅ A:車両型式・クレーン型式の根拠が揃い、性能表の前提条件も一致している → 次へ進める(読み取りへ)

- ⚠️ B:性能表はあるが、前提条件(アウトリガー・姿勢・作業半径の定義)に不明点が残る → 照合先を確保してから進める

- ⚠️ C:性能表が手元にない、または適合が不明 → 作業を進めず型式特定と照合から着手する

- ⚠️ Bの状態で作業を進めると、後から「条件が違った」ことが判明しやすい。疑問点は、読み取り前に短く箇条書きで洗い出してから照合に回すと戻りが減る。

判断軸(一次・二次)をチェック項目に落とす

- ✅ 自車両に適合する性能表か(車両型式・クレーン型式・仕様・版)

- ✅ 前提条件を揃えたか(アウトリガー条件、ブーム姿勢、作業想定)

- ✅ 現場で変わる条件を別管理できているか(設置余裕、地盤、障害物、動線)

- ✅ 不明点の照合先が決まっているか(メーカー窓口、整備事業者、現場ルール)

- ✅ 作業半径の測り方が統一できているか(測定点・測定手段・記録の残し方)

迷ったときのチェック(3つ)

- ✅ 型式・仕様の根拠が揃っている(銘板、台帳、車両情報)

- ✅ 性能表の条件と現場条件の差分が説明できる(アウトリガー、姿勢、設置余裕)

- ✅ 差分が埋まらない場合に「止める」判断ができる(照合に戻る運用)

- ✅ 迷いが残る場合は、最大値の扱いを避け、条件が一致している範囲の数値で余裕を取って判断する

仕様・できること/できないこと(性能表で確認できる範囲と、してはいけない前提)

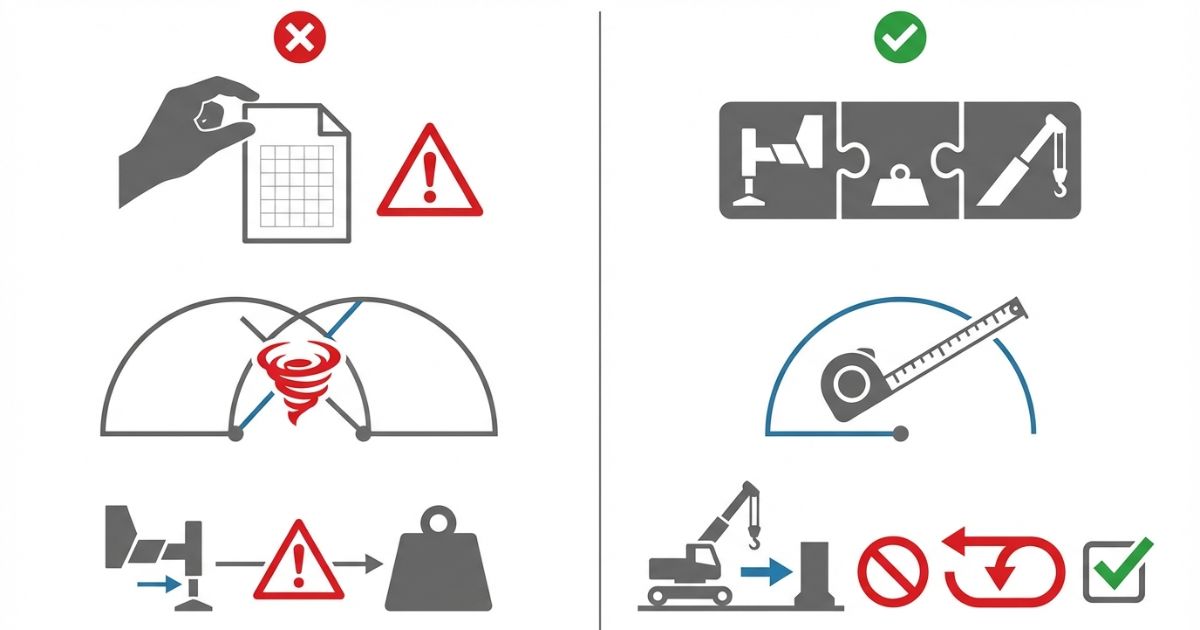

結論:性能表は「条件下の吊り能力と作業半径の関係」を把握するための資料であり、現場条件を無視した断定には使えない。

理由:性能表の数値は前提条件が固定されたときの上限の扱いであり、設置条件・地盤・障害物など現場側の制約を自動的に満たす資料ではない。

補足:性能表で「できる」範囲と「できない(しない)」範囲を先に線引きすると、読み違いが減る。

具体:適合不明の表の流用、最大値だけの抜き取り、前提条件の推測での穴埋めは避ける。

「できる/できない」の境界は、性能表の数値だけで決まらない。例えば数値上は可能に見えても、アウトリガーの張り出しが確保できない、地盤が不安定、障害物でブーム姿勢が制限される場合は、条件が一致しないため「できない(しない)」側に寄りやすい。

逆に「可能だが注意が必要」なパターンとして、荷の形状が大きく見かけの半径が増える、吊り具で有効半径が伸びる、荷が揺れやすく姿勢が安定しないなどがある。性能表の数値に余裕があっても、現場条件で余裕が削られる点は別管理が必要になる。

| 区分 | 内容 | 判断のポイント |

|---|---|---|

| できる | 条件下の吊り能力と作業半径の関係を把握し、安全側判断の根拠にする | ✅ 型式・仕様・版の一致 / ✅ アウトリガー・姿勢の一致 / ✅ 作業半径の定義の一致 |

| できない(しない) | 現場条件を無視した作業可否の断定、適合不明の表の流用、最大値だけでの判断 | ⚠️ 条件差分が残る場合は照合に戻る / ⚠️ 推測で穴埋めしない |

補足(条件付きで注意したい点)

- 📌 同じモデル名でも仕様差・改良差で前提条件が変わる場合がある

- 📌 2t・3tなど小型は設置余裕・地盤・作業姿勢の影響を受けやすい

- ⚠️ 条件が揃っても周辺制約(障害物・動線・設置制限)で実施できない場合がある

- 📌 荷の重さだけでなく、吊り具・角度・荷のサイズで“実質半径”が増えやすい点にも注意が必要

選び方・比較・実践(性能表を“現場判断”に落とす:チェックリスト/比較表/失敗例→回避策)

結論:性能表は「入手 → 適合 → 前提条件整理 → 読み取り → 差分の扱い → 照合に戻る」の順で運用すると迷いが減る。

理由:読解より前に「適合」と「前提条件」を固めるほど、数値の扱いが安全側に寄り、属人化も減る。

補足:チェックリスト化は、社内の判断基準を揃える手段にもなる。

具体:性能表が紙でも電子でも、確認の順番と照合先が固定されていることが重要になる。

現場運用では「読む人が変わっても同じ結論になる」状態を作ることが目的になる。性能表の読み取りだけを熟練者に依存すると、条件差分が出た瞬間に判断が止まりやすい。

そのため、読み取り前の段階で「型式・版・前提条件の根拠」を揃える手順を固定し、差分が出たら照合に戻る基準を決めておくと、作業停止の判断もブレにくい。

チェックリスト①(見る前:前提条件の整理)

- ✅ 車両型式・クレーン型式の根拠を確認(銘板、台帳、車両情報)

- ✅ 作業想定を整理(荷の重量・形状・吊り方・補助者)

- ✅ 設置条件を確認(アウトリガー設置可否、地盤、障害物)

- ⚠️ 根拠が取れない場合は中止する基準を決める(照合に戻る運用)

- ✅ 作業半径の測定方法を決める(測定点・測り方・記録の残し方を揃える)

チェックリスト②(性能表の読み取り:見る順番)

- 前提条件の欄を確認(アウトリガー条件、姿勢など)

- 作業半径の定義を確認(取り方、単位)

- 吊り能力の数値を確認(条件が一致する範囲の数値)

- 最大値は「条件が揃ったときの上限」として扱い、安全側に余裕を取る

- 注記・但し書きがある場合は、該当行だけでなく前提条件の欄に戻って整合を取る

チェックリスト③(現場反映:差分が出たときの扱い)

- ✅ 条件が合わない箇所を列挙(アウトリガー、姿勢、設置余裕)

- ⚠️ 差分を自己判断で埋めない(メーカー窓口、整備事業者、現場ルールで照合)

- ✅ 小さく確認する(作業前確認、動作確認、記録)

- ✅ 途中で条件が変わった場合は、数値の読み取りに戻るのではなく「前提条件の照合」に戻って再評価する

| 状態 | 確認のしやすさ | 現場運用・共有性 | 注意点 |

|---|---|---|---|

| 紙 | 現場で見やすい場合がある | 共有はしやすいが更新管理が必要 | ⚠️ 版の古さ・差し替え漏れに注意 |

| 電子データ | 検索・拡大がしやすい | 複数人で共有しやすい | ⚠️ 現場で閲覧できる端末・通信環境を確保 |

| 手元にない | 確認できない | 判断が属人化しやすい | ⚠️ 独断運用を避け、型式特定と照合先確保から着手 |

失敗例 → 回避策(必須)

- ⚠️ 失敗例:最大値だけで判断 → 条件違いで数値が適用できず停止

- ✅ 回避策:型式・版の一致確認 → 前提条件を固定 → 条件差分は照合に戻る

- ⚠️ 失敗例:作業半径の取り方が曖昧 → 該当欄を読み違える

- ✅ 回避策:作業半径の定義を先に確認 → 現場の測り方も統一 → 記録を残す

- ⚠️ 失敗例:適合不明の表を流用 → 前提条件が崩れる

- ✅ 回避策:銘板・台帳で型式特定 → 照合先で一致確認 → 不明点が残る場合は中止

- ⚠️ 失敗例:条件差分があるのに“似た条件”として読み替える → 小さなズレが積み上がり、余裕が消える

- ✅ 回避策:似ている条件でも混在させず、差分は列挙して照合に回す(埋まらない差分は止める判断)

費用感・レンタル/購入/外注の考え方(条件提示で誤解を避ける)

結論:最安を狙うより、作業停止リスクと確認工数を基準に「レンタル・購入・外注」を考えると判断がブレにくい。

理由:性能表の適合確認や版管理が弱い状態では、現場で止まる可能性が上がり、結果としてコストが増えやすい。

補足:金額は条件で変動するため、本記事は「増減条件」の整理に絞る。

具体:型式情報の揃い方、版の有無、共有体制、現場の厳しさで手間とコストが動く。

費用を考える場面でも、性能表の読み取りが雑だと見積もり条件が揃わず比較が難しくなる。例えば、現場の設置制約でアウトリガー条件が厳しくなると、計画そのものが変わり、必要な手配や確認工数が増えやすい。

「安くする」より先に、「止まらない」ための条件提示(型式・版・前提条件の根拠)を揃えるほうが、結果として手戻りと追加費用を減らしやすい。

手間・コストが増減しやすい条件(例)

- 🔍 型式情報が揃っているか(銘板・台帳・車両情報)

- 🔍 改良・装備差の有無で版管理が必要か

- 🔍 共有(紙・電子)と更新体制が整っているか

- 🔍 現場ルールで根拠提示が求められるか

- 🔍 現場で条件が変わりやすいか(設置位置変更・障害物追加・地盤再確認が発生しやすいか)

安全・法規・資格の注意(確認手順)

結論:状況で変わる要素が多いため、性能表を起点に「確認手順」を固定し、安全側に判断する。

理由:性能表は能力の資料であり、法規・資格・点検・現場制約を自動的に満たす資料ではないため、別の確認が必要になる。

補足:誤認が起きやすいのは「性能表の数字があるから大丈夫」「経験があるから同じ扱い」「点検や手順の省略」が重なる場面になる。

具体:違和感が出た時点で中止し、記録して照合に戻る運用が事故と停止を減らす。

安全・法規・資格は、車両条件や作業内容、現場の扱い(公道・構内など)で必要要件が変わる場合がある。性能表は「能力の根拠」であって、必要免許・資格や手順を自動的に満たす根拠ではない点を分けて考えることが重要になる。

法規違反につながりやすい誤認として、「性能表の数字がある=作業してよい」「能力が足りる=安全」という短絡がある。作業前の点検や現場ルールの確認が省略されると、能力以前のところで事故や停止につながりやすい。

タダノ系の中でも4tユニックの性能表運用で現場がつまずきやすい注意点を整理したい場合は、タダノ 4tユニックの性能表で現場で使われる理由と注意点を確認すると、条件差分の扱いと止めどころを社内で共有しやすい。

確認手順(固定フロー)

- 情報整理(型式・前提条件・作業想定を揃える)

- 性能表で照合(前提条件 → 数値 → 止めどころ)

- 照合先を決める(メーカー窓口、整備事業者、現場ルール)

- 小さく確認(作業前確認、動作確認、記録)

- 違和感が出たら中止 → 記録 → 照合に戻る

違反や事故につながりやすい誤認

- ⚠️ 性能表の数字だけで作業可否を判断する

- ⚠️ 条件の違いを推測で埋める

- ⚠️ 点検や手順を省略する

- ⚠️ 必要な免許・資格が状況で変わる点を見落とし、社内ルール確認を飛ばす

FAQ(簡潔回答+次に確認すべきポイント)

Q1:性能表はどこを見ればよい?

A:前提条件 → 作業半径 → 吊り能力の順で確認する。

次に確認:性能表の前提条件(アウトリガー条件・姿勢)と、自車両・現場の条件が一致している根拠を1つずつ揃えられるか。

Q2:吊り能力が条件で変わるのはなぜ?

A:作業半径や姿勢など前提条件で負荷のかかり方が変わるため。

次に確認:作業半径の測り方(基準点・測定方法)を現場で統一し、どの条件が変わると数値が変わるかを箇条書きで整理できるか。

Q3:性能表だけで判断してはいけないケースは?

A:前提条件が揃わない場合、現場条件の制約が強い場合は照合に戻る。

次に確認:差分(設置余裕、地盤、障害物、動線)を列挙し、「差分が埋まらないなら止める」基準を先に決められるか。

Q4:性能表が手元にない場合は?

A:独断運用を避け、型式特定と照合先確保から進める。

次に確認:銘板・台帳などで型式と仕様の根拠を揃え、照合先(メーカー窓口・整備事業者・現場ルール)を決めてから判断できる状態にできるか。

Q5:社内で判断基準を揃えるには?

A:チェックリスト化し、根拠(版・条件)を記録する。

次に確認:誰がいつ「版の更新」「条件の記録」「現場条件の差分管理」を担当するかを決め、引き継ぎできる形で残せるか。

まとめ & CTA(要点→次の行動)

結論:性能表は「条件が揃ったときの上限」を示す資料として扱い、前提条件の照合と確認手順で安全側に判断する。

理由:数値の読み違いは、最大値の誤解・作業半径の取り違い・条件差分の見落としで起きやすい。

補足:判断を標準化するほど、作業停止とリスクが減りやすい。

具体:次の3点を固定する。

条件が変わりやすい現場ほど、読み取りの巧さより「照合に戻れる運用」が効いてくる。迷ったときに止められる基準があることが、結果として安全と手戻り削減につながる。

- ✅ 前提条件を揃える(型式・版・アウトリガー・姿勢・作業半径の定義)

- ✅ 条件込みで読む(最大値は上限、余裕を持って安全側に判断)

- ✅ 差分は照合に戻る(推測で穴埋めしない)

コメント