アウトリガーは「張り出せば安全」と誤解されやすい装置です。現場では、地盤・手順・方式のズレが重なると、転倒リスクや作業中断につながる不安が大きくなります。

結論:アウトリガーは正しく設置・運用して初めて安全性を確保できる装置です。

このページは、仕組みの説明だけで終わらせません。現場で「安全と判断できる条件」と「判断してはいけないケース」を線引きし、方式・地盤・定格荷重・作業半径・点検手順まで、判断に必要な要素を1本の流れで整理します。

読後は、方式の違い/設置条件/作業計画の注意点を踏まえ、現場で「実施してよい」「中止して確認すべき」を条件付きで判断する材料を持てます。

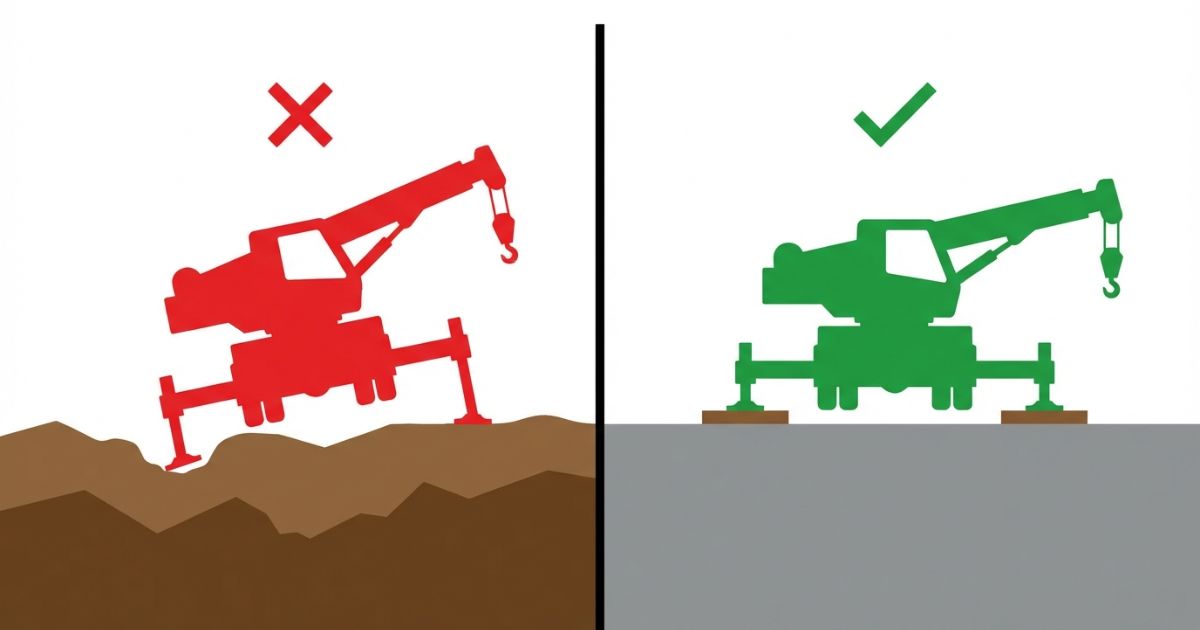

アウトリガーは「出しているか」だけでなく、「どの状態で・どこに・どの順で設置したか」で安全性が変わります。たとえば同じ張り出しでも、設置地盤が局所的に弱い場合や、水平確認が不十分な場合は、定格条件内に見えても不安要素が残ります。

作業計画で迷いを減らすには、まず車両そのものの前提条件をそろえることが重要です。【オールテレーンクレーンのサイズ・重量・速度】主要スペック一覧で、設置スペースや搬入条件に直結する基礎スペックを整理してから、アウトリガーの判断に進むとズレが起きにくくなります。

特に、車体寸法・重量・速度といった「搬入・据付の前提」は、アウトリガーの張り出し量や作業半径の取り方と同時に検討する場面が多く、現場での想定外(置けない/張り出せない/通れない)を避けるための土台になります。

著者情報:ユニック車ガイド編集部(安全・実務担当)

現場の安全配慮と作業計画の観点から、判断軸・確認手順・失敗例→回避策を中心に整理しています。安全・法規・資格に関わる項目は、現場条件で変わるため、断定を避けて「確認手順」を明示します。

監修条件(必要時):安全・法規・資格の言及が増える箇所は、一次情報(メーカー資料・公的機関・業界団体等)に基づく確認手順として整理し、個別条件は「必ず確認」として扱います。

アウトリガーで迷うポイント(課題の全体像)

結論

アウトリガーは、作業の可否と安全性を左右する装置です。アウトリガーの理解が曖昧なまま作業計画を立てると、現場で判断が止まりやすくなります。

アウトリガーは、オールテレーンクレーンの安定性を作る中核です。安定性が足りない状態では、定格荷重や作業半径の条件を満たしていても、安全に作業できるとは言い切れません。現場で迷いが生まれるのは、アウトリガーが「安全を作る装置」である一方で、「条件を満たさない限り安全を保証しない装置」でもあるためです。

迷いが出やすいのは、アウトリガーの状態が「見た目で判断しやすい」一方で、地盤強度・水平・接地状態・張り出し量・作業半径の関係が「数値や条件で管理すべき領域」だからです。見た目だけで安全側に寄せたつもりでも、条件の抜けがあるとリスクが残ります。

よくある誤解(判断ミスの型)

- ✅ アウトリガーを張り出したため安全だと判断する

- ✅ 地盤が固そうに見えるため沈下しないと判断する

- ✅ 水平が概ね取れているため十分だと判断する

- ⚠️ 手順を急いで点検・確認を省略する

誤解が起きると、作業開始後に異常や不安が出ても「続行すべきか、中止すべきか」の判断が遅れます。アウトリガーは、方式・地盤条件・定格条件・手順が揃って初めて、安定性を確保できる状態に近づきます。

たとえば「水平が概ね取れている」という判断は、傾きの原因が地盤沈下なのか、パッドの当たり不足なのか、張り出し量の偏りなのかで対処が変わります。原因が曖昧なまま続行すると、吊り荷の移動やブーム角度の変化で状態が急に悪化することがあります。

また、アウトリガーの設置条件が曖昧なまま作業を始めると、作業中に「想定より作業半径が大きくなる」「荷の重さが一時的に増える(付帯具・風・引きずり等)」といったズレが出たときに、どの条件から外れたのかを整理できず、判断が止まりやすくなります。

結論と判断軸(まず何を満たせば「安全に近い」と言えるか)

結論

オールテレーンクレーンのアウトリガーは、機体を安定させ安全に作業するための必須装置であり、方式理解と設置条件を満たさなければ安全な作業判断はできません。

判断の中心は、次の1点です。

判断軸(最重要)

- ✅ アウトリガーが作業安定性を確保できる条件を満たしているか

条件を満たすかどうかは、次の観点で分解できます。

補助の判断軸(迷いを減らす)

- 🔍 アウトリガー方式と作業内容の適合性

- 🔍 設置地盤と周辺環境の安全性

- 🔍 ユニック車・小型クレーンとの用途差(同一視しない)

重要条件(チェックの流れ)

アウトリガーの判断は、順番を固定すると迷いが減ります。

- ✅ 方式(X型・H型など)の特性を理解する

- ✅ 設置地盤の強度・水平が確保できるか確認する

- ✅ 定格荷重・作業半径などの定格条件内で計画されているか確認する

- ✅ 作業前点検と設置手順を省略しない

この順番が重要なのは、後段(定格条件)だけを満たしても、前段(方式・地盤・水平)が崩れていると安定性が成立しないためです。逆に、方式と地盤が不安定な状態では「定格内だから大丈夫」という判断が成立しにくくなります。

作業可否の境界は「アウトリガーを出せる/出せない」だけではありません。張り出し量が不足する、パッドが沈む可能性が残る、水平確認が確実に取れないなど、条件が1つでも不確かなら、続行ではなく確認側に寄せる判断が安全に直結します。

アウトリガーの役割・仕組み(仕様の理解)

結論

アウトリガーは、支持点を増やして機体の揺れや転倒リスクを抑え、定格荷重・作業半径の条件で作業できる状態に近づける装置です。

アウトリガーは、車体側面から張り出して地面に接地させ、機体を支える構造です。支持点が増えることで、吊り荷による荷重が車体に与える影響を分散し、安定性を高めます。ここで重要なのは、アウトリガーが「安定性を高める装置」である一方で、「条件を満たさない限り、安定性を作れない」点です。

アウトリガーは「地面に力を逃がす」装置でもあるため、地盤が弱いと力の逃げ先が崩れます。見た目に問題がなくても、局所的に空洞がある、埋め戻しが甘い、雨で表層が緩んでいる、舗装の下が弱いといった状況では、沈下や傾きが遅れて出ることがあります。

また、支持点が増えること自体は安定性に寄与しますが、支持点の一部が十分に当たっていない、片側だけ沈む、張り出し量が左右で揃っていない場合は、支持が偏りやすくなります。アウトリガーは「出す」だけでなく「効かせる」状態にして初めて意味があります。

アウトリガーが「安定」を作るロジック(言い換え)

- 🧩 安定性=転倒しにくい状態を作るための下支え

- 🧩 吊り荷の影響を受けても、機体が傾きにくい状態を作る

- 🧩 支える地面(地盤条件)が弱いと、支え自体が崩れる

吊り荷の状態は作業中に変化します。荷が地切りしてから荷重が安定するまでの挙動、荷振れ、旋回やブーム角度の変化などで、アウトリガーにかかる力のかたよりが変わります。初期状態がギリギリだと、作業中の変化で安全側から外れる可能性があります。

| 項目 | 結論 | 条件・注意 |

|---|---|---|

| できること | 安定性を高める | 方式・地盤・手順・定格条件が揃う場合に限る |

| できないこと | リスクを消す | 不適切な地盤、手順不足、定格外作業の危険を相殺できない |

「できないこと」に該当しやすいのが、定格外作業や手順不足だけでなく、計画上は定格内でも条件が曖昧なケースです。作業半径が読めない、障害物回避で姿勢が変わる、荷の重さが確定していない場合は、定格内に収まる前提そのものを確認する必要があります。

アウトリガーの種類・方式(X型・H型などの違い)

結論

アウトリガー方式の違いは、現場条件(設置スペース・作業内容・地盤条件)との相性に直結します。方式を知る目的は「現場条件に合わせて判断する」ためです。

アウトリガー方式は、張り出し方や支持の取り方が異なります。方式の名称だけを覚えても安全判断はできません。方式を知ったうえで、設置スペースや地盤条件、作業半径の取り方と合わせて判断する必要があります。

方式ごとの違いは「張り出し量の取り方」「支持点の配置」「制限状態(フル張り・中間張り等)があるか」といった運用面にも出ます。現場が狭い場合に無理に成立させようとすると、張り出し不足や設置位置の妥協が起きやすく、結果として安定性の条件が崩れます。

方式選定で外せない視点

- 🔍 設置スペースが十分に確保できるか

- 🔍 作業半径が大きい計画になっていないか

- 🔍 地盤条件(沈下・傾きのリスク)を見落としていないか

「作業半径が大きい計画」になりやすいのは、障害物を避けて旋回位置がずれる、荷の受け渡し位置が遠い、据付位置が制限されるといった場合です。計画段階で作業半径が増える可能性を見込んでいないと、現場で条件が外れやすくなります。

| 観点 | 現場での見方 | 注意点 |

|---|---|---|

| 張り出し方 | 確保できる支持の取り方が変わる | スペース不足は設置不良や中途半端な設置につながる |

| 設置スペース | 車体周辺のクリアランスに影響する | 障害物回避を優先して安全条件が崩れると危険 |

| 地盤条件 | 沈下・傾きの可能性を含めて判断する | 見た目の硬さでは判断しない。疑いがあれば確認する |

使い方(設置~作業まで)の基本手順(実務導線)

結論

アウトリガーの使い方は、事前確認→設置→作業中確認の順で固定し、点検と手順を省略しないことが安全性に直結します。

設置前に確認すべきこと(チェックリスト)

- ✅ 設置地盤に沈下しやすい要素がないか(不安があれば確認する)

- ✅ 車体周辺に張り出しを妨げる障害物がないか

- ✅ 水平を確保できる見込みがあるか

- ✅ 作業半径が無理な計画になっていないか

「沈下しやすい要素」は、埋め戻し地盤や側溝付近などの分かりやすいものだけでなく、雨天後のぬかるみ、舗装端部、路盤の弱い箇所など、見た目で断定しにくいケースも含みます。迷いが残る場合は、関係者の確認や一次情報に当たる前提で整理しておくと、現場で判断が止まりにくくなります。

設置の基本(省略しないポイント)

- ✅ アウトリガーの設置手順を省略しない(急ぎのときほど省略が事故要因になる)

- ✅ 水平の確認を省略しない(目視だけで終わらせない)

- ✅ 接地状態を確認し、異常があれば中止して確認する

設置で起きやすい失敗は「水平確認が最後に回される」「接地の当たりが揃っていないのに進める」「張り出し量の確認が曖昧」といったものです。省略しないポイントは、作業前に順番として固定し、誰がどこまで確認するかを明確にすることで再現性が上がります。

作業中に崩れやすいポイント(中断判断の目安)

- ⚠️ 接地状態に違和感が出た場合は続行せず確認する

- ⚠️ 機体の傾きが疑われる場合は作業を止めて状態を確認する

- ✅ 不安が解消できない場合は、有資格者・関係者に確認してから再開する

作業中は、荷の移動や旋回で荷重のかかり方が変わります。違和感が出たときに「あと少しだから」と続けると、原因の切り分けができないまま状態が悪化することがあります。中断判断は「不安が消えるまで再開しない」ではなく、「不安の原因を条件に分解して確認できる状態に戻す」と考えると実務で扱いやすくなります。

比較・実践(チェックリスト/比較表/失敗例→回避策)

結論

現場で迷いを減らすには、方式・地盤・定格条件・手順をチェックリスト化し、失敗例を先に知って回避策まで決めておくことが有効です。

現場判断チェックリスト(Yes/Noで整理)

- ✅ アウトリガー方式の特性を理解している

- ✅ 設置地盤の強度・沈下リスクを確認した

- ✅ 水平を確保できる手順と確認方法がある

- ✅ 定格荷重・作業半径の条件内で計画されている

- ✅ 作業前点検と設置手順を省略しない体制がある

チェックリストは「Yesを増やす」ことが目的ではなく、「Noや不明が残る項目を見える化」するために有効です。不明が残る項目がある場合は、現場での対応(確認先・作業計画の見直し・位置変更など)を事前に決めておくと、当日の判断が止まりにくくなります。

| 比較観点 | 現場条件で見るポイント | リスク(判断してはいけない方向) |

|---|---|---|

| 方式 | 設置スペース・作業内容に合うか | 方式の特性を無視して設置条件を崩す |

| 地盤 | 沈下・傾きの可能性がないか | 見た目だけで硬いと決めつける |

| 定格条件 | 定格荷重・作業半径の範囲内か | 条件を曖昧にしたまま作業を始める |

| 手順・点検 | 省略しない運用ができるか | 急ぎを理由に確認を飛ばす |

よくある失敗例→回避策

- ⚠️ 失敗例:設置スペース不足でも作業を成立させようとして設置条件が崩れる

回避策:方式と設置スペースの適合を最初に確認し、無理な計画は作業計画を組み直す - ⚠️ 失敗例:地盤が固そうに見えるため確認を省略する

回避策:沈下リスクの有無を確認し、不安が残る場合は確認先を決めてから実施する - ✅ 失敗例:定格条件の確認が曖昧なまま作業を始める

回避策:定格荷重・作業半径の条件を作業前に整理し、範囲内で実施する

失敗例が起きる背景には、「一つの条件だけ見て安心してしまう」ことがあります。アウトリガーは装置として見えやすい分、設置できた事実に引っ張られやすいので、方式・地盤・定格・手順をセットで確認する運用にすると、判断ミスの型を減らせます。

ユニック車・小型クレーンとの違い(誤用を防ぐ)

アウトリガーを備える点は共通でも、オールテレーンクレーンとユニック車では用途・規模・前提条件が異なります。ユニック車の感覚で判断すると、設置条件や作業計画の前提が崩れる可能性があるため、同一視は避けてください。

ユニック車(クレーン付きトラック)でもアウトリガー設置は重要ですが、車両規模・作業半径の取り方・運用体制が異なるため、同じ「張り出し」「水平」「定格」という言葉でも前提条件が変わります。オールテレーンクレーンは、据付・運用の条件がより厳密に扱われる場面が多く、感覚での置き換えは避けるのが安全側です。

定格荷重や作業半径の確認は、アウトリガーの設置判断とセットで扱う必要があります。【オールテレーンクレーンの性能表】見方・チェックポイントを解説で、性能表の読み方とチェックの観点を整理しておくと、条件の取り違えによる判断ミスを減らせます。

性能表の確認は「最大吊り上げ荷重だけを見る」のではなく、作業半径・ブーム角度・アウトリガー状態などの条件を揃えたうえで読み取ることが重要です。条件が一つでも違うと、同じ数値を当てはめてよいとは限りません。

費用感・レンタル/購入/外注の考え方(条件提示で整理)

結論

費用は一律に断定できません。方式・規模・現場条件・期間・運用体制で変動するため、要因を分解して見積・発注の確認項目に落とすことが重要です。

費用が変わる要因(断定しないための整理)

- 🔍 クレーンの規模と作業内容(吊り荷・作業半径の条件)

- 🔍 現場条件(設置スペース・地盤条件・周辺環境)

- 🔍 期間と段取り(搬入・設置・作業日数)

- 🔍 運用体制(点検・合図・管理の体制)

費用の話でも、アウトリガーに関わる条件は見落としやすいポイントです。たとえば設置スペース確保や敷鉄板等の準備が必要になると、段取りや必要物が増え、結果として費用や日程に影響します。見積時点で現場条件を具体的に共有しておくことが、後からの齟齬を減らします。

レンタル・購入・外注の判断軸

- ✅ 安全に必要な点検・手順を確保できる体制があるか

- ✅ 現場条件に合う方式・機種を選べるか

- ✅ 作業計画を整備し、責任分界を明確にできるか

判断軸は「費用だけ」で決めると失敗しやすい領域です。アウトリガーを含む安全要件は、運用体制(点検・合図・管理)が揃って初めて成立しやすくなるため、体制面の可否を先に整理すると判断が安定します。

見積・発注時の確認項目(トラブル回避)

- ✅ 現場条件(地盤・設置スペース・障害物)を具体的に共有する

- ✅ 作業半径・吊り荷条件を曖昧にしない

- ✅ 点検・設置手順の担当と責任分界を確認する

「作業半径・吊り荷条件」を曖昧にしないためには、荷の重量だけでなく、荷姿・付帯具・吊り方・移動経路など、実際に変動しうる要素を先に洗い出すことが有効です。条件が固まるほど、アウトリガーの設置判断もブレにくくなります。

安全・法規・資格の注意(YMYL配慮:確認手順)

結論

安全・法規・資格は「現場条件で変わる」ため、断定ではなく確認手順を持つことが重要です。アウトリガーに関する判断は、作業可否の判断と直結するため、確認を前提にしてください。

資格や法規の要件は、機種の仕様、作業内容、現場条件、運用体制によって必要範囲が変わります。たとえば「同じクレーン作業」に見えても、扱う荷重・作業半径・設置条件が変われば、確認すべき要件が増えることがあります。

安全上の最低限(守るべき前提)

- ✅ 方式・地盤条件・定格荷重・作業半径を前提に作業計画を立てる

- ✅ 点検・設置手順を省略しない運用にする

- ✅ 不安が残る条件では続行ではなく確認を優先する

法規違反になりやすい誤認は、「資格は持っているから手順は簡略化してよい」「計画上は問題ないから現場で少し条件を崩してもよい」といった判断です。安全側の運用は、資格の有無よりも、手順と条件の整合(方式・地盤・定格・確認)を揃えることが前提になります。

法規・資格は現場条件で変わる(確認手順)

免許・資格・作業主任者などは、機種・作業内容・現場条件で必要要件が変わります。現場で確実にするため、次の手順で確認してください。

- ✅ 作業内容(吊り荷・作業半径・運用体制)を整理する

- ✅ 使用する機種の条件(メーカー資料・仕様)を確認する

- ✅ 法規・安全要件の確認先(公的機関・業界団体・有資格者)を決める

確認先は、現場で迷いが出たときに「どこに当たるか」を決めておく意味があります。メーカー資料(取扱説明書・施工要領・性能表)や、公的機関・業界団体の情報、有資格者の判断など、一次情報に近い順で確認できる体制を作ると、断定を避けつつ実務で前に進めます。

記録・点検・合図(運用で事故を減らす)

- ✅ 点検結果と設置状態を記録し、再現性を高める

- ✅ 合図・連携を決め、作業中の迷いを減らす

- ✅ 変更があった場合は条件を整理してから再開する

記録は「後から責任を追う」ためではなく、「次回同じ条件で安全側の再現をする」ために有効です。アウトリガーの張り出し状態や敷板の状況、水平の確認方法など、同じ現場でも日や天候で条件が変わるため、記録があると判断の再現性が上がります。

FAQ

アウトリガーを出せない場所では作業できる?

結論:アウトリガーを必要条件としている計画では、作業成立が難しくなります。

補足:設置条件を崩して作業を成立させる判断は危険です。方式・設置スペース・作業半径を整理し、作業計画を組み直すか確認先を決めて判断してください。

次に確認すべきポイント:アウトリガーの張り出し量の要件と、作業半径が増える可能性(据付位置の制約・障害物回避)を整理してから判断してください。

地盤が不安なときはどう判断する?

結論:地盤条件は見た目で断定せず、確認を前提にしてください。

補足:沈下や傾きが疑われる場合は、続行より確認を優先します。確認先(一次情報・関係者・有資格者)を決め、条件を整理してから作業計画に反映してください。

次に確認すべきポイント:沈下が起きやすい要素(雨天後・埋め戻し・舗装端部など)を洗い出し、必要なら敷板等の対策を含めて確認してください。

アウトリガーの方式は現場で選べる?

結論:方式は機種の仕様に依存するため、現場で自由に選べるとは限りません。

補足:方式の特性を前提に、設置スペースと作業内容の適合を確認してください。方式の前提が崩れる場合は計画の見直しが必要です。

次に確認すべきポイント:使用機種の取扱資料で「張り出し状態ごとの制限(フル・中間など)」があるかを確認し、計画条件と照合してください。

ユニック車のアウトリガーと同じ感覚でよい?

結論:同じ感覚での判断は避けてください。

補足:アウトリガーを備える点は共通でも、用途・規模・前提条件が異なります。方式・地盤・定格条件の考え方をオールテレーンクレーンの前提で整理してください。

次に確認すべきポイント:作業半径と吊り荷条件をオールテレーンクレーンの性能表条件で整理し、条件の違い(前提)を先に合わせてください。

作業前点検で最低限見るべき点は?

結論:点検は省略せず、設置状態と確認手順を固定してください。

補足:方式の前提、地盤条件、水平、接地状態、定格条件の整理が最低限の土台になります。不安が残る場合は確認先を決めてから実施してください。

次に確認すべきポイント:水平確認の方法(目視ではなく手順として)と、接地状態の異常が出た場合の中断基準を事前に決めてください。

資格・法規は何を確認すればいい?

結論:作業内容と機種条件を整理し、確認先を決めて確認することが必要です。

補足:免許・資格・作業主任者の要件は機種や作業で変わります。メーカー資料・公的機関・業界団体・有資格者など、確認先を明確にして判断してください。

次に確認すべきポイント:作業内容(吊り荷・作業半径・運用体制)を先に文章化し、その条件で必要要件が変わらないか確認してください。

まとめ & CTA(要点→次の行動)

要点

- ✅ アウトリガーは正しく設置・運用して初めて安全性を確保できる装置

- ✅ 方式・地盤条件・定格荷重/作業半径・手順の4点が揃って判断できる

- ✅ 不安が残る条件では続行ではなく確認を優先する

🧭 次の行動

現場の条件(方式・地盤・定格・手順)をチェックリストで整理し、不安点は一次情報や有資格者に確認してから作業計画に反映してください。

次の行動を実務に落とすなら、①方式の前提整理→②地盤と設置スペースの確認→③性能表条件(定格・作業半径)の照合→④点検と中断基準の固定、の順に「迷いが出る場所」を先に埋めると、現場で判断が止まりにくくなります。

コメント