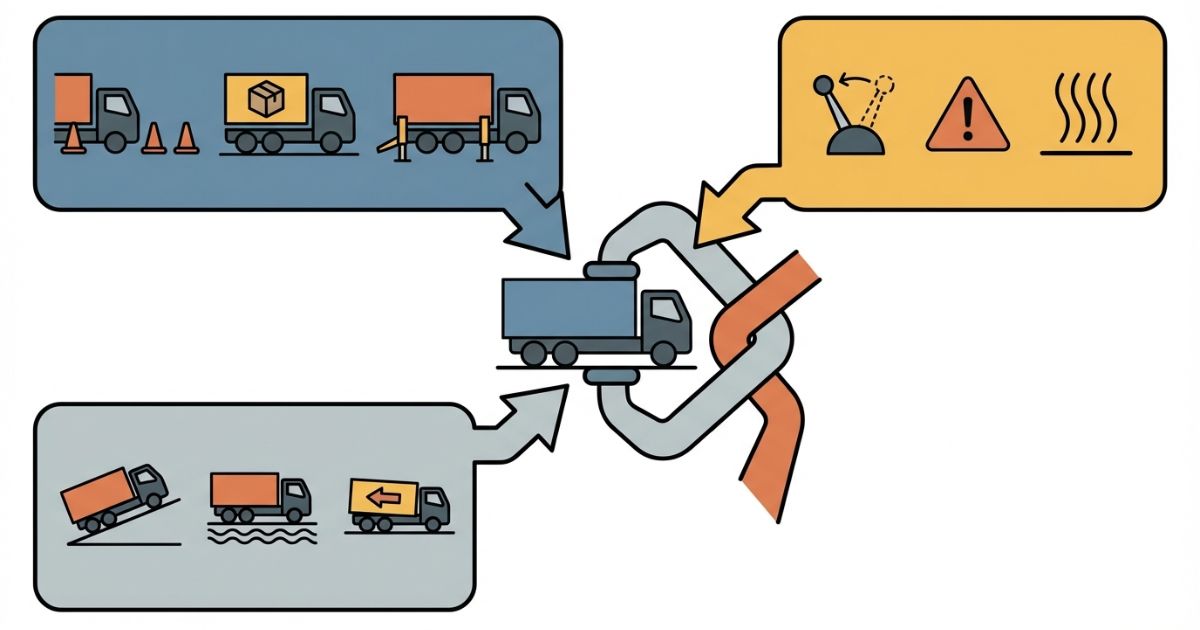

停車や荷役のたびに「車両が本当に固定できているか」「解除できなくなったらどうするか」で不安になる場面がある。ユニック車・クレーン付きトラックの現場作業は、人や障害物が近い状況になりやすく、固定不足が事故につながりやすい。

とくに小型トラックやユニック車は、荷台の積載状態や作業時の車両姿勢(アウトリガー展開や荷重移動)で「止まっているように見えるのに、じわっと動く」状況が起きやすい。停車直後は安定していても、荷役の途中で保持力が不足するケースがあるため、固定は“最初だけ”ではなく“作業の節目ごと”に確認する視点が重要になる。

パーキングブレーキとサイドブレーキの呼び方や役割の整理で迷いが減るため、確認の切り口を揃えたい場合は【トラックのサイドブレーキ】仕組みと使い方で基本の位置づけを先に押さえると判断しやすい。

結論:トラックのパーキングブレーキは停車時専用の安全装置で、正しい構造理解と使用が必須である。

この記事の独自価値:仕組み説明だけで終わらせず、駐車・荷役・坂道など場面別に「使う/使わない」「運行継続NG」を判断できる基準に落とし込む。

この記事で判断できること

- ✅ 車両を安全に固定できているか

- ✅ 使用場面に合った操作か

- ✅ 異常時に運行を止めるべきか

著者:ユニック車ガイド編集部(現場安全・運行判断担当)

本記事は「現場で迷わない」ことを最優先に、操作の結論と中止判断のラインを先に示す。車種差が出る部分は、取扱説明書・点検基準で確認できる手順に落として解説する。

小型(2t/3t)では車両重量・積載・足回りの条件で“効いている感覚”が変わることがあり、同じ操作でも結果が一定にならない場合がある。感覚だけに寄らず、確認手順を固定して判断する。

監修条件(安全・法規・整備):法規や整備判断に関わる内容は、車両の取扱説明書、日常点検項目、運行管理・整備の有資格者の判断で確認する前提で読む。

なぜ「パーキングブレーキ」で迷うのか(課題の全体像)

結論:迷いの原因は「固定の定義が曖昧」「場面ごとの必要度が不明」「異常時の中止ラインが決まっていない」ことにある。

理由:トラックのパーキングブレーキは停車後の固定を担う装置であり、フットブレーキ(走行中の制動)と役割が違う。役割の混同や確認不足が不安と事故リスクを増やす。

補足:ユニック車・クレーン付きトラックは荷役作業で車両姿勢が変化しやすく、固定不足がリスクを増幅しやすい。たとえば荷台の荷重移動、アウトリガーの張り出し、作業半径の変化で、タイヤ接地や荷重が変わり“保持に必要な条件”が変わることがある。

よくある不安(現場で起きること)

- ✅ 停車はできるが「固定が甘い」気がする

- ✅ 解除できない、戻りが悪いなどのトラブルが怖い

- ✅ 坂道、荷役、待機中で「いつ使うべきか」が曖昧

誤解が事故につながるポイント

- ⚠️ フットブレーキで停めたつもりになり、固定が不足する

- ⚠️ 走行中の減速や緊急停止の代用にしようとする

- ✅ 異常サインを見逃して運行を継続する

迷いが起きやすい理由として「同じ“停止”でも、駐車・荷役・待機で求められる固定レベルが違う」点がある。荷役は車両姿勢が動くため、駐車よりも固定の要求が高くなる場面がある一方、短時間の待機でも周囲に人が近いなら固定の優先度が上がる。場面を“時間”ではなく“リスク条件”で分けると判断が揃いやすい。

結論と判断軸(最初に押さえるべき基準)

結論:パーキングブレーキは「駐車・停止・荷役時の固定」装置であり、構造と作動条件を理解して場面に応じて確実に使うことが安全の前提となる。

理由:安全は「作動させたつもり」では成立せず、「車両を安全に固定できているか」で判断する必要がある。

補足:車種や方式で操作感や条件が変わるため、固定できているかを確認する視点が重要になる。とくに2t/3tなど小型では、積載の有無・路面・タイヤ状態で“効き”の印象が変わりやすいので、感覚だけで良否を決めない。

判断軸(迷ったときの基準)

主軸:車両を安全に固定できているか

- ✅ 停車後に車両が動こうとしない状態を作れているか

- ✅ 坂道・荷役など条件が厳しい場面で追加策を取れているか

副軸

- ✅ 使用場面に合った操作か

- ✅ 異常時に運行継続を避ける判断ができているか

重要条件(ここを外すと危険になりやすい)

- ⚠️ 走行中の減速や緊急停止には使用しない

- ✅ 坂道や荷役作業時は必ず確実に作動させる

- ⚠️ 効きが弱い・解除できない場合は運行を中止し点検する

- ✅ 車種やブレーキ方式ごとの特性を把握して操作する

「固定できているか」の確認は、車両を“動かして試す”発想ではなく、停車直後の状態でチェックを揃えるのが現場向きである。たとえば降車前に、車両の姿勢・路面勾配・荷の状態・周囲の人の位置を確認し、必要なら追加策を先に組み込む。荷役中は“違和感が出た時点で中断する”ルールを先に決めておくと、判断のブレが減る。

パーキングブレーキの構造(何が起きて固定されるのか)

結論:固定の仕組みは「停車後にブレーキ系統で保持力を作る」ことで成立し、フットブレーキと役割が分かれている。

理由:フットブレーキは走行中の制動を担い、パーキングブレーキは停車後の保持を担う。役割分担を理解すると誤操作が減る。

補足:レバー式・ペダル式など操作系の違いがあり、エアを使う車両は作動条件の考え方が重要になる。エア系では圧力条件や保持の前提が関わる場合があり、「停車操作が同じでも結果が違う」ことがあるため、取扱説明書の作動条件を確認する。

フットブレーキとの役割分担

| 区分 | 主な役割 | 注意点 |

|---|---|---|

| フットブレーキ | 走行中の減速・停止(制動) | 停車後の固定を目的にしない |

| パーキングブレーキ | 停車後の保持(固定) | 走行中の代用はしない |

方式の違い(車種差の“考え方”)

- 🧩 レバー式・ペダル式など操作系が異なり、操作ミスの起き方が変わる

- 🧩 エアを使う車両は「作動条件が揃わないと期待通りに動かない」可能性がある

- ✅ 車両ごとの作動条件と確認方法は、取扱説明書と点検基準で確認する

ユニック車・クレーン付きトラックで“特に重要”な理由

- ✅ 荷役作業で車両の姿勢が変化しやすく、固定不足がリスクを増幅する

- ✅ 停車時間が長く、周囲に人や障害物が近い状況になりやすい

- ✅ 定格荷重や作業半径の話以前に「車両固定」が安全の前提になる

ユニック作業では、定格荷重や作業半径の判断と同じくらい「設置状態が成立しているか」が重要になる。アウトリガーの設置条件(地盤、沈み込み、水平の取り方)や荷の吊り方で、車両にかかる力が変化し、保持の難易度が上がることがある。数値を断定せずとも、“姿勢が動く条件ほど固定確認を厚くする”という考え方を採用すると事故リスクを下げやすい。

できること/できないこと(誤解を潰す)

結論:パーキングブレーキは「停車後の固定」には使えるが、「走行中の制動」や「不具合状態での運行継続」には使えない。

理由:用途を誤ると保持力不足や制動不足につながり、事故・違反リスクが高まる。

補足:坂道や荷役は条件が厳しいため、固定の確認と追加策が必要になる。加えて、積載の有無や荷重位置で保持の難易度が変わるため、「平地なら大丈夫だった」経験をそのまま坂道や荷役に当てはめない。

できること(安全に言い切れる範囲)

- ✅ 停車後の車両保持(駐車・待機・荷役の前提)

- ✅ 坂道での固定の補助(条件付き:追加の安全策が必要)

できないこと(やってはいけない)

- ⚠️ 走行中の減速・緊急停止の代用

- ⚠️ 不具合がある状態で「だましだまし」運行継続

現場での判断分岐(例)

- ✅ 「固定できている感覚が弱い」場合は、運行前点検と整備相談を優先する

- ⚠️ 「解除が重い」「戻りが悪い」場合は、無理に走らず点検へ切り替える

“できるが注意が必要”の代表例は、短時間の荷役や軽い積み下ろしで「すぐ終わるから」と固定確認を省略するケースである。作業時間が短くても、周囲に人が近い・路面が傾いている・荷の重心が動く条件があるなら、固定の確認と追加策を優先する。逆に、少しでも解除異常や戻り不良がある状態で現場に向かうのは、到着後に動かせなくなるリスクがあるため、運行判断を慎重にする。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:実務では「停止→固定→確認→追加策→異常なら中止」の流れを固定し、場面別に必要度と追加策を判断する。

理由:停車はできても固定が不足すると逸走・挟まれ・荷役時の事故に直結する。作業半径や定格荷重の前に、車両固定を成立させる必要がある。

補足:手順の暗記より、確認ポイントと中止ラインを押さえる方が現場で再現しやすい。2t/3tや小型ユニックでは車両条件の影響が出やすいので、社内で“確認の順序”を統一しておくと属人化しにくい。

実践チェックリスト(停止〜降車まで)

- ✅ 停車後にパーキングブレーキを確実に作動させる

- ✅ 車両が保持されているかを目視と感覚で確認する

- ✅ 坂道や荷役作業は追加策を前提に判断する

- ⚠️ 効きが弱い、解除できないなど異常があれば運行を中止する

📌 追加策の具体は現場・車両で変わるため、社内手順や装備品のルールで統一する。たとえば輪止めの使い方、作業前の再確認タイミング、合図者の配置など“運用で差が出る部分”を固定する。

比較表(場面別:必要度と追加策の考え方)

| 場面 | パーキングブレーキ | 追加策の考え方 | 運行中止のサイン |

|---|---|---|---|

| 平地駐車 | 必須 | 保持確認を優先する | 効きが弱い、戻りが悪い |

| 坂道駐車 | 必須 | 追加の安全策を前提に判断する | 保持できない感覚がある |

| 荷役作業(ユニック車) | 必須 | 姿勢変化を想定して固定確認を厚くする | 違和感が出たら作業中断 |

| 待機中 | 原則必須 | 長時間ほど確認頻度を上げる | 解除操作に異常がある |

失敗例→回避策(現場あるある)

- ⚠️ 失敗例:フットブレーキだけで停車扱いにする → 回避策:停車後は必ず固定を成立させる

- ⚠️ 失敗例:坂道で固定不足 → 回避策:追加の安全策と保持確認を前提にする

- ⚠️ 失敗例:解除できないのに無理に動かす → 回避策:運行を中止し、連絡と点検に切り替える

失敗が起きる背景には「作業の急ぎ」「いつも同じ場所だから大丈夫」「停車できているから固定も十分」という思い込みがある。回避の考え方は、停止と固定を別物として扱い、停車直後に“固定の成立”を確認してから作業に入る手順を徹底することにある。新人ほど“確認を省略しない”ルールが効きやすく、現場で迷いにくい。

ユニック作業時の追加確認(条件付き)

- ✅ 作業前:設置場所・車両姿勢・周囲状況を確認し、固定不足がリスクを増幅する条件を避ける

- ✅ 作業中:違和感が出た場合は作業を中断し、車両固定と周囲状況を再確認する

📌 アウトリガーの使用や設置条件は車両と作業内容で変わるため、作業手順書と取扱説明書で統一する。作業半径や定格荷重は“数値そのもの”よりも、条件(姿勢・地盤・荷の動き)で安全余裕が変わる点を前提に運用する。

ブレーキの全体像を整理してから固定の判断をしたい場合は、ブレーキ方式の違いと特徴をまとめた【トラックのブレーキ種類】構造と特徴を確認すると、役割分担の誤解が減りやすい。

費用感・レンタル/購入/外注の考え方(条件提示で一般化しすぎない)

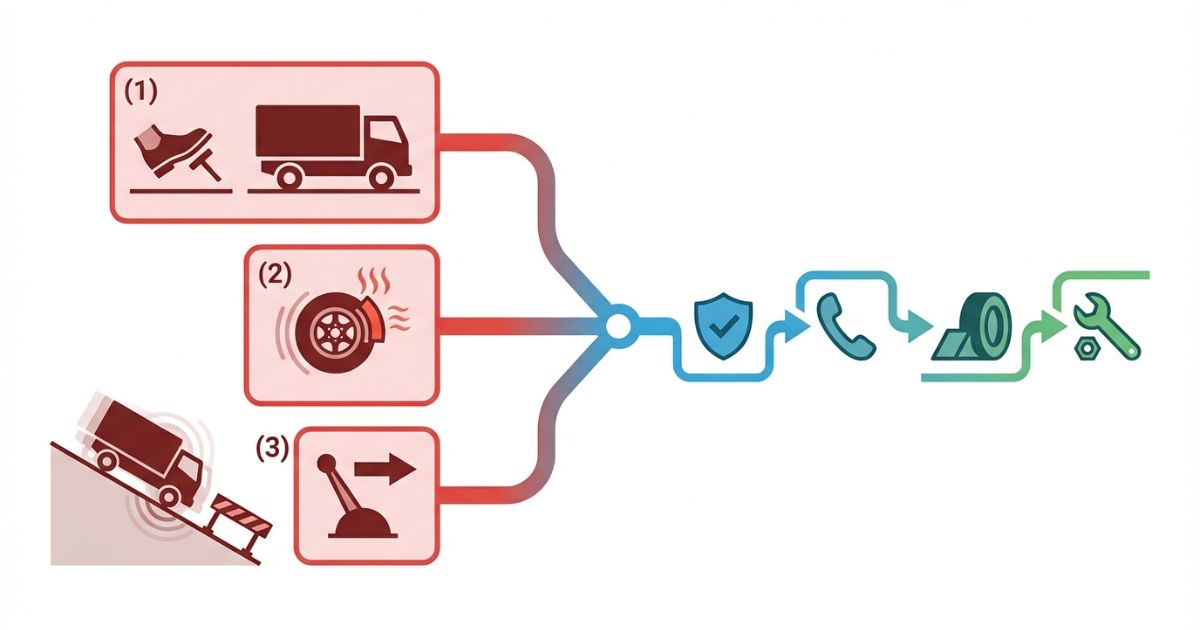

結論:費用は症状と原因で大きく変わるため、最初は「症状の切り分け」と「運行継続NGの判断」を優先し、必要なら代替手段を検討する。

理由:効き不足や解除不能は安全に直結する。修理費用よりも、事故や違反のリスク回避が優先される。

補足:現場の納期が厳しい場合でも、運行継続NGのサインがあるなら止める判断が必要になる。運行を止める判断は“費用の話”よりも“安全の話”で、先に中止ラインを決めておくと迷いが減る。

点検・整備にかかる考え方(見積の見方)

- 🔍 症状(効き不足、解除不能、戻り不良、異音など)を整理して伝える

- 🔍 点検で原因が確定してから、必要な作業と費用が決まる

- ✅ 安全に関わる症状は「一時的に直ったように見える」状態でも慎重に扱う

レンタル/代車/外注の判断

- ✅ 運行継続NGのサインがある場合は、運行を止める判断が最優先

- 🧭 代車、レンタル、外注など代替手段を検討し、安全と納期の両立を図る

現場では「とりあえず動かして工場へ」という判断が起きやすいが、解除不能や戻り不良がある状態では、途中で止まって動けなくなるリスクがある。症状の程度が判断できない場合は、運行管理や整備担当に状況を共有し、移動方法も含めて判断する。ここで無理をすると、結果的に時間もコストも増える。

安全・法規・資格の注意(YMYL:確認手順を中心に)

結論:安全・法規・整備判断は車両と業務条件で変わるため、断定ではなく「確認手順」を持って判断する必要がある。

理由:同じトラックでも仕様、装備、運行形態、社内ルールで基準が変わる。確認先を固定すると迷いが減る。

補足:確認手順は「取扱説明書→日常点検→異常時の停止判断→連絡→記録」を基本にすると運用しやすい。ユニック車の作業は、積載・荷役・作業場所の条件で安全要件が変わるため、資格や手順も“状況で変わり得る”前提で確認する。

法規・社内ルールは“車両と業務”で変わる

- 🧩 取扱説明書、就業規則、運行管理、整備基準の順で確認する

- ✅ 判断が難しい場合は運行管理・整備の有資格者へ相談する

確認手順(事故・違反を避ける)

- ✅ 取扱説明書で作動条件と操作手順を確認する

- ✅ 日常点検項目で作動の確認方法を統一する

- ✅ 異常があれば運行を止め、運行管理・整備へ連絡する

- ✅ 状況と症状を記録し、再発防止につなげる

危険を感じたら“やらない”基準

- ⚠️ 効きが明らかに弱い

- ⚠️ 解除できない、戻りが悪い

- ⚠️ 異音や異常表示など、普段と違うサインがある

📌 安全に関わる異常は、作業や運行の継続よりも停止と点検を優先する。法規違反になりやすい誤認は「止まっているから安全」「警告が出ていないから大丈夫」といった自己判断で、確認先(車両の基準・社内手順)を飛ばすことにある。

FAQ(簡潔回答)

トラックのパーキングブレーキはいつ使う?

停車・駐車・荷役前後など、車両を固定する必要がある場面で使用する。走行中の減速や緊急停止の代用には使用しない。次に確認すべきポイントは、作業場所の勾配や路面状態など「固定の難易度が上がる条件」がないかである。

坂道ではパーキングブレーキだけで足りる?

条件次第で不十分になり得るため、追加の安全策と保持確認を前提に判断する。追加策は社内ルールや装備に合わせて統一する。次に確認すべきポイントは、輪止め等の運用ルールと、停車後に保持確認を行うタイミングである。

解除できないときはどうする?

無理に動かさず、運行を止めて点検・連絡の手順に切り替える。運行管理や整備担当へ状況と症状を共有する。次に確認すべきポイントは、作動条件(エア圧など)や操作手順が取扱説明書どおりかを切り分けることである。

効きが弱い気がするのは故障?

故障の可能性はあるため、症状を整理して点検につなげる。安全に関わるため、運行継続は慎重に判断する。次に確認すべきポイントは、積載の有無・路面条件・左右差など「条件で変わる要因」と、日常点検項目に沿った確認手順である。

ユニック作業で特に注意する点は?

荷役中の姿勢変化や周囲環境で固定不足がリスクを増幅するため、作業前後の固定確認を厚くする。違和感が出た場合は作業を中断し再確認する。次に確認すべきポイントは、アウトリガーの設置条件と、作業の節目ごとに固定の成立を見直す手順である。

まとめ & CTA(要点→次の行動)

結論:パーキングブレーキは「停車時の固定」装置であり、主軸は車両を安全に固定できているかで判断する。異常がある場合は運行中止が最優先となる。

理由:固定不足や解除不能は事故や違反につながりやすく、現場では一度の判断ミスが大きな損失になる。

具体:次の行動は「取扱説明書・点検項目の照合」と「違和感時の停止判断と相談」を固定すると迷いが減る。とくに荷役や坂道など条件が厳しい場面は、追加策の運用ルールを社内で統一すると再現性が上がる。

次に取る行動

- 🧭 自車の取扱説明書と日常点検項目で、作動条件・確認手順を照合する

- 🧭 違和感があれば運行を止め、運行管理/整備へ相談する

コメント