4tユニックを手配・運用する直前は、「性能表(能力表)の数字をどう読めばいいか」「最大吊り能力だけ見て大丈夫か」で迷いやすい状態になりやすいです。性能表の読み方を先に整理しておくと判断ミスを減らしやすいため、【ユニック車の性能表】読み方と注意点で、表の前提条件と読み取りの順番を揃えてから判断するのが役立ちます。

結論:4tユニックは性能表の数値をそのまま信じず、作業半径とアウトリガー条件で使えるかを判断します。

- ✅ 作業半径×アウトリガー条件×ブーム段数で、性能表を読む順番が固定できる

- ✅ 吊り荷重量・半径・設置条件を入力として整理し、手配ミス(能力不足/過剰手配)を減らせる

- ✅ ギリギリ条件の見直しポイントが分かり、現場で止まるリスクを下げられる

- ✅ 著者:ユニック車ガイド編集部(現場手配・安全側判断を重視)

- ✅ 立場:性能表は安全判断の基準資料。現場条件と照合してから手配・作業可否を判断する

- ⚠️ 監修条件:安全・法規・作業可否に関わる判断は、メーカー仕様書・取扱説明書・レンタル会社の機種仕様・有資格者の判断で最終確認する

【性能表で迷う理由】数字だけでは判断できない落とし穴

結論:性能表は「最大吊り能力」だけ見ても判断できません。理由は、作業半径・アウトリガー張り出し・姿勢条件で定格荷重が変わるためです。補足として、同じ4tユニックでも機種差があり、表の数字は別物になり得ます。具体として、手配直後に半径が想定より伸びた瞬間、定格荷重が不足して作業が止まるケースが典型です。

「最大吊り能力」だけ見て起きる手配ミス

- ⚠️ 作業半径が伸びると、定格荷重は大きく低下する(最大能力の数字は条件が限定される)

- ⚠️ アウトリガーを張り出せないと、別条件の性能表として扱う必要がある

- ✅ ブーム段数(到達距離)を優先すると、能力配分が変わる場合がある

現場でズレやすい3つの前提(半径・張り出し・姿勢)

- ✅ 半径:吊り荷の真上ではなく、旋回中心から吊り荷までの水平距離で揃える

- ✅ 張り出し:アウトリガー張り出し可否で、表を切り替える前提にする

- ✅ 姿勢:地盤・傾き・設置姿勢で“表の前提条件”から外れる可能性がある

この記事の前提:性能表は“安全判断の基準資料”

性能表は「できる/できない」を断定する道具ではなく、安全側に判断するための基準資料です。性能表の数値を現場条件へ当てはめる順番を固定し、ギリギリ条件を避ける運用が安全性と段取り安定に直結します。

【結論と判断軸】4tユニック性能表の読む順番(これだけで判断がブレない)

結論:4tユニックの性能表は、最大能力ではなく「作業半径×アウトリガー条件×ブーム段数」の組み合わせで読み取り、数値が現場条件を満たしているかで判断します。理由は、半径と張り出し条件が変わると定格荷重が別物になるためです。補足として、車両条件(重量・積載)と設置環境(地盤・スペース)で実作業可能範囲はさらに制限されます。具体として、現場条件→性能表の順で照合すると、判断のブレが減ります。

結論(summaryConclusion)を先に提示

- ✅ 性能表は「作業半径×アウトリガー条件×ブーム段数」で読む

- ✅ 最大能力の数字は、現場条件を代表しない

- ✅ 数値はメーカー基準値。現場条件を反映した再確認が必要

一次判断軸:作業半径とアウトリガー条件に対して定格荷重が確保できているか

| 入力(現場条件) | 性能表で見る場所 | 判断(例) |

|---|---|---|

| 作業半径(水平距離) | 半径の行(または列) | 半径が伸びるほど能力が下がる前提で照合 |

| アウトリガー張り出し条件 | 張り出し条件別の表(別表扱い) | 張り出せない場合は能力条件を切り替える |

| 吊り荷重量(吊り具含む) | 該当セルの定格荷重 | 余裕が取れない条件は安全側に見直す |

二次判断軸:ブーム段数/車両条件/他トンクラス比較

- 🔍 ブーム段数:到達距離が必要な現場は段数で候補が絞られる

- 🔍 車両条件:車両重量・積載状態・架装で、段取りや制限が変わる

- 🔍 他トンクラス比較:3tで不足しやすい条件、5tで過剰になりやすい条件を分けて検討する

【性能表(能力表)の基本】用語と表の構造を最短で押さえる

結論:性能表は用語と構造を先に揃えると読み間違いが減ります。理由は、作業半径・定格荷重・アウトリガー条件が混同されやすい要素だからです。補足として、性能表は機種ごとに書式や条件表示が異なります。具体として、最低限の“辞書”を用意してから照合すると判断が速くなります。

性能表に必ず出てくる項目(読む前の辞書)

- 🧩 作業半径:旋回中心から吊り荷までの水平距離

- 🧩 ブーム長(ジブ含む場合あり):到達距離に関わる要素

- 🧩 定格荷重:条件を満たす範囲で扱う基準の荷重

- 🧩 アウトリガー条件:張り出し量(全張り・中間・未張り出し等)

- 🧩 姿勢条件:設置姿勢や方向条件が付く場合がある

「定格荷重」と「限界荷重」を混同しない

- ✅ 定格荷重:性能表で読み取るべき“運用の基準値”

- ⚠️ 限界荷重:限界側の概念として扱われやすく、運用判断の基準にしない

- 📌 表記が曖昧な場合は、仕様書・取扱説明書で定義を確認する

アウトリガー条件の読み分け(張り出し有/無で別表と考える)

- ✅ 性能表の定格荷重はアウトリガー張り出し条件ごとに異なる

- ✅ 作業半径が伸びるほど吊り能力は大きく低下する

- ✅ 車両重量・積載状態・設置環境によって実作業可能範囲は制限される

- ✅ 性能表はメーカー基準値であり、現場条件を反映した再確認が必要

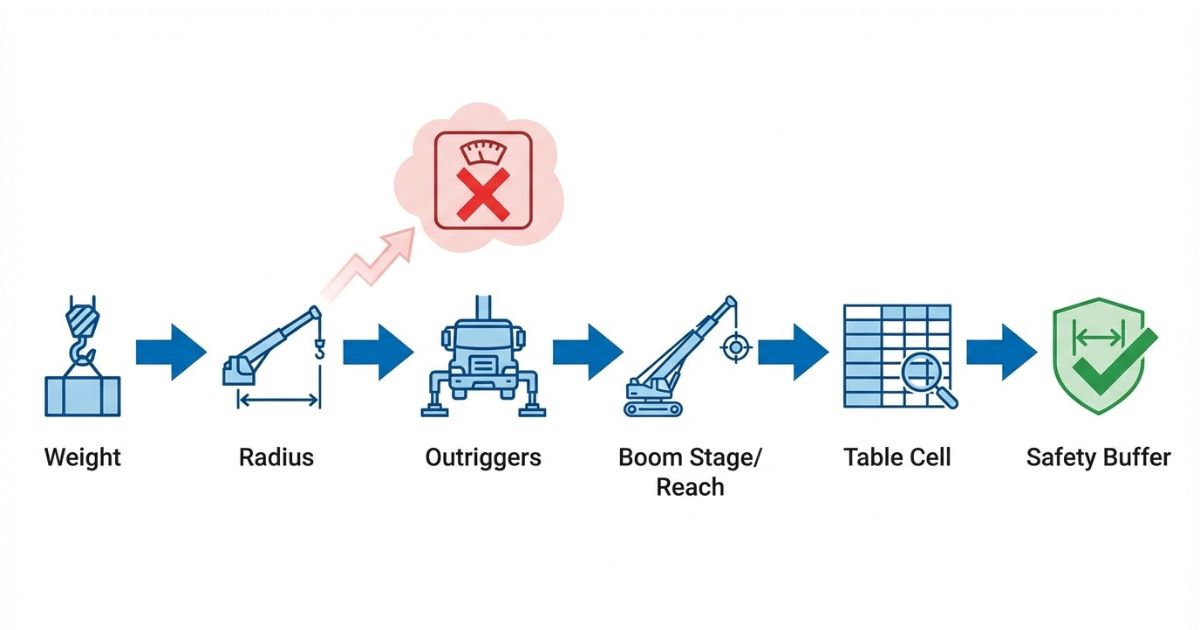

【数値で判断する手順】現場条件を性能表に落とし込む5ステップ

結論:重量→半径→張り出し→表の照合→余裕確認の順で5ステップ化すると、性能表の判断が再現できます。理由は、入力が曖昧なまま性能表を読むとセルの選択ミスが起きるためです。補足として、数値例で吊り能力を断定せず、読み方と確認手順に集中する運用が安全です。具体として、次の5ステップをチェックリストとして使うと手配時の伝達が安定します。

Step1:吊り荷の「重量」を確定(付属品・吊り具込みの考え方)

- ✅ 吊り荷本体の重量に、フック・シャックル・ワイヤ・治具の重量を加える

- 📌 重量が不明な場合は、図面・仕様書・納品書の数値で確定する

- ⚠️ “重量の見込み”が小さいほど、性能表上は成立しても現場で不足になりやすい

Step2:作業半径を現場で見積もる(“水平距離”に揃える)

- ✅ 車両設置想定位置から、吊り荷位置までの水平距離を測る

- 📌 高さ(揚程)と水平距離は別物として扱い、半径を優先して確定する

- ⚠️ 設置位置が動く現場は、最大半径側で計算して安全側へ寄せる

Step3:アウトリガーの張り出し可否を確認(設置スペース)

- ✅ 張り出しスペース(道路幅・敷地境界・障害物)を確認する

- ✅ 敷板が置けるか、地盤の支持が確保できるかを確認する

- ⚠️ 張り出し不可の場合は、未張り出し条件の性能表として扱う

Step4:性能表で「半径×張り出し」に該当する定格荷重を読む

性能表の該当セルは「作業半径」と「アウトリガー条件」を確定してから選びます。ブーム段数やジブ有無で表が分かれている場合は、実際に使う構成に合わせて表を切り替えます。

- ✅ 半径の行(列)を特定する

- ✅ 張り出し条件の表を選ぶ

- ✅ 該当セルの定格荷重と、吊り荷重量を照合する

📌 数値の断定ではなく、読み取り位置と条件の揃え方を優先すると、安全側の判断になりやすいです。

Step5:余裕を見る(安全側の見直しポイント)

- ✅ “成立ギリギリ”を許容せず、余裕が取れる条件へ寄せる

- ✅ 設置位置のズレ、荷の揺れ、半径の増加を見込み、安全側に倒す

- ⚠️ 余裕が取れない場合は、手配変更(別機種/別トン/外注)を検討する

【できること/できないこと】4tユニックの能力イメージを誤解しない

結論:4tユニックは中規模現場で段取りを早めやすい一方、半径が伸びる・張り出せない・地盤が悪い条件では能力が出ません。理由は、定格荷重が半径と張り出し条件に強く依存するためです。補足として、性能表が成立しても設置・進入・周辺条件で作業不可になる場合があります。具体として、できる/できない/条件付き可を分けて整理します。

できること:中規模現場で“段取りを早める”代表パターン

- ✅ 条件付き可:小型資材・設備部材の搬入(半径と張り出し条件が成立する場合)

- ✅ 条件付き可:現場内移動・仮置きの段取り(設置スペースと導線が確保できる場合)

- ✅ 条件付き可:上屋前・敷地内での短距離荷役(地盤支持と周囲立入管理ができる場合)

できないこと:半径が伸びる・張り出せない・地盤が悪い時に起きる限界

- ⚠️ できない:アウトリガーを安全に設置できない状態での吊り作業

- ⚠️ できない:性能表の前提条件から外れる地盤・傾き・支持不足の状態での吊り作業

- ⚠️ 条件付き可:半径が長い条件での重量物(性能表で余裕が取れない場合は不可)

レンタル機種の“同じ4t”に注意(機種差を前提にする)

- ✅ 4t表記は車両クラスの目安であり、吊り能力の同一性を保証しない

- ✅ 性能表は機種ごとに確認し、半径×張り出し×段数で照合する

- 📌 レンタル依頼は「現場条件の入力セット」を伝えると機種選定が安定する

【選び方・比較・実践】チェックリスト/比較表/失敗例→回避策

結論:チェックリスト→比較表→失敗例の順で整理すると、手配の判断ミスが減ります。理由は、性能表の照合に必要な入力が揃い、候補機種の差が見えるためです。補足として、失敗例は「最大能力で決める」「張り出し前提で決める」「積載と吊りを別々に考える」で発生しやすいです。具体として、実務で使えるテンプレを用意します。

手配前チェックリスト(現場→性能表へ落とす入力項目)

- ✅ 吊り荷重量(吊り具・治具含む)

- ✅ 作業半径(水平距離で確定)

- ✅ アウトリガー張り出しスペース(敷板含む)

- ✅ 進入条件(道路幅・高さ制限・旋回スペース)

- ✅ 設置環境(地盤支持・傾き・段差)

- ✅ 周辺条件(電線・障害物・立入管理)

- ✅ 作業条件(時間帯・合図体制・作業計画の有無)

比較表(テンプレ):「4tユニック候補A/B」の比較観点

| 比較観点 | 候補A | 候補B | 判断メモ |

|---|---|---|---|

| 作業半径別の定格荷重 | (記入) | (記入) | 余裕が取れる条件を優先 |

| アウトリガー条件(全張り/中間/未張り出し) | (記入) | (記入) | 張り出し不可の想定も入れる |

| ブーム段数(到達距離) | (記入) | (記入) | 到達距離が不足する場合は不可 |

| 車両条件(積載・架装・重量) | (記入) | (記入) | 段取り・法令・現場導線で評価 |

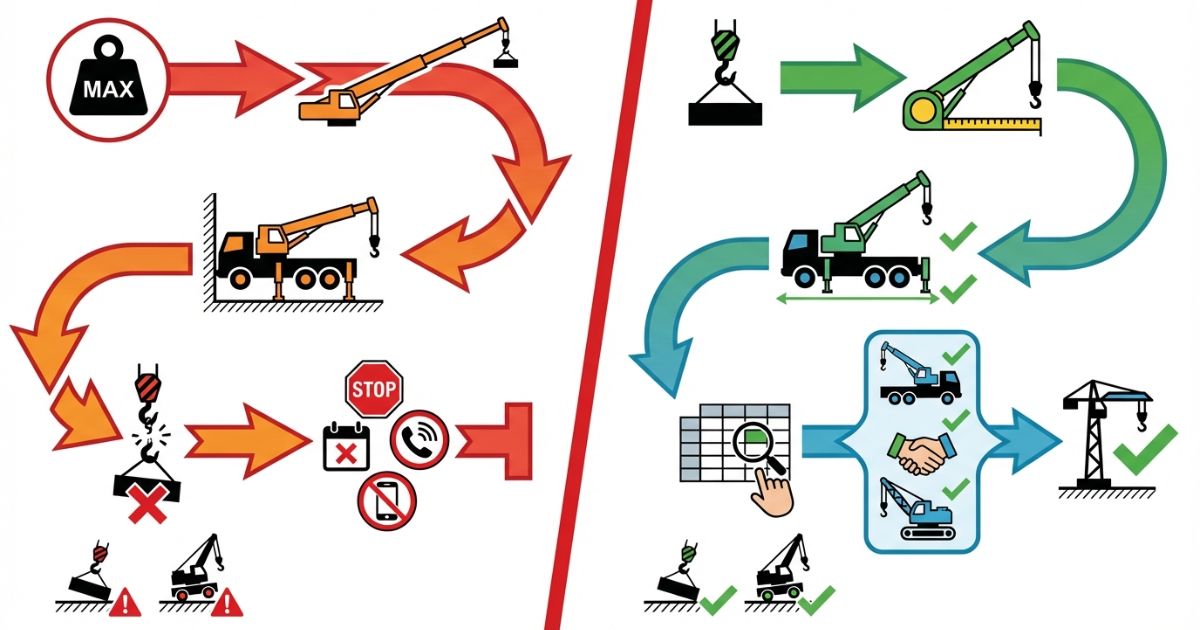

よくある失敗例1:最大能力で決めて半径で足りない → 回避策

- ⚠️ 失敗:最大吊り能力の数字だけで手配し、実半径で定格荷重が不足する

- ✅ 回避:半径を先に確定し、該当セルの定格荷重で照合する

- ✅ 回避:余裕が取れない場合は、設置位置の変更や別トン検討へ切り替える

よくある失敗例2:張り出せず能力が出ない → 回避策

- ⚠️ 失敗:全張り前提で性能表を読んでいたが、現場で張り出し不可になる

- ✅ 回避:張り出し可否を入力として先に確定し、別条件として照合する

- ✅ 回避:敷板・設置スペースの確保が難しい場合は、外注や別機械も候補に入れる

よくある失敗例3:積載と吊りを同時に考えず段取りが崩れる → 回避策

- ⚠️ 失敗:吊り能力は成立しても、積載・搬入・設置導線の制約で作業が止まる

- ✅ 回避:車両条件(積載・架装)と現場導線を比較表の観点に入れる

- ✅ 回避:現場内移動の回数・仮置き・合図体制まで含めて段取りを設計する

「性能表」と「能力表(定格荷重の見え方)」の用語を混同すると比較表の記入ミスが起きやすいため、【ユニック車の能力表】定格荷重との違いを整理で、表記の違いと読み替えの考え方を確認してから候補A/Bを埋めると判断が安定します。

【費用感・レンタル/購入/外注の考え方】性能表から“最適手配”に落とす

結論:性能表で“ギリギリ条件”が出る場合は、安全側に寄せた手配に切り替えると結果的に止まりにくくなります。理由は、現場は半径・設置姿勢・荷の揺れが変動し、余裕を削るほど中断リスクが増えるためです。補足として、費用は地域・期間・機種で変動するため断定せず、判断条件と確認先(見積)を明確にします。具体として、レンタル・購入・外注の向き不向きを条件で整理します。

レンタル向き:短期・機種を寄せたい・現場ごとに条件が変わる

- ✅ 条件付き可:現場ごとに半径・張り出し条件が変わり、機種の最適化が必要な場合

- ✅ 条件付き可:繁忙期のみ稼働し、保有コストを抑えたい場合

- 🧭 依頼時は「重量・半径・張り出し・進入・地盤」をセットで伝える

購入/保有向き:稼働が一定・社内運用が固まっている

- ✅ 条件付き可:現場パターンが固定され、必要半径と必要荷重が安定している場合

- ✅ 条件付き可:点検・整備・運用ルールが社内で回せる体制がある場合

- 📌 保有でも、現場条件が厳しい日は外注へ切り替える運用が安全側になる

外注(別機械/別トン)を検討する条件:性能表上ギリギリ/設置が厳しい

- ⚠️ 条件:性能表で余裕が取れない(成立ギリギリ)

- ⚠️ 条件:アウトリガー設置が難しい(敷板・地盤支持が不安定)

- ✅ 判断:作業計画と安全条件を優先し、レンタル会社や有資格者に条件を提示して提案を受ける

【安全・法規・資格の注意】性能表を使う前に必ず確認すること(YMYL)

結論:性能表はメーカー基準値であり、現場条件を反映した再確認が必要です。理由は、地盤・設置姿勢・周辺障害・合図体制など、性能表の外側に安全条件が存在するためです。補足として、必要な資格・講習・社内ルールは現場や会社の運用で変わる場合があります。具体として、確認手順をチェック形式で整理します。

性能表は“メーカー基準値”であり、現場条件を反映した再確認が必要

- ✅ 性能表の定格荷重はアウトリガー張り出し条件ごとに異なる

- ✅ 作業半径が伸びるほど吊り能力は大きく低下する

- ✅ 車両重量・積載状態・設置環境によって実作業可能範囲は制限される

- ✅ 性能表はメーカー基準値であり、現場条件を反映した再確認が必要

作業計画・合図・周囲立入など「表の外」の安全条件

- ✅ 作業計画:吊り荷重量・半径・経路・仮置き・合図体制を計画に落とす

- ✅ 立入管理:旋回範囲と荷の下を立入禁止として運用する

- ✅ 周辺障害:電線・看板・樹木・建物の干渉を事前確認する

資格・講習・社内ルールの確認(断定ではなく確認導線)

- ✅ 条件付き可:必要な資格・講習は機種・作業内容・会社ルールで変わる場合がある

- 🧭 確認先:社内の安全担当、有資格者、レンタル会社、メーカーの取扱説明書

- 📌 不明点が残る場合は、作業開始前に条件を確定してから手配・運用へ進む

最終確認の原則

- ✅ メーカー仕様書・取扱説明書で、性能表の条件定義を確認する

- ✅ レンタル会社の機種仕様で、機種差と装備条件を確認する

- ✅ 有資格者の判断で、現場条件(地盤・姿勢・周辺)を再確認して可否を決定する

【FAQ】(簡潔回答)

まとめ & CTA(要点→次の行動)

- ✅ 判断軸は「作業半径×アウトリガー条件」。最大吊り能力だけで決めない

- ✅ 現場条件(重量・半径・張り出し)を入力として揃え、性能表の該当セルで照合する

- ✅ 余裕が取れない条件は安全側に見直し、手配変更や外注も含めて検討する

現場の吊り荷重量・作業半径・アウトリガー設置条件をチェックリストで整理し、候補機種の性能表で照合したうえで、余裕が取れない場合はレンタル会社に条件を伝えて機種変更や別トン提案を受けます。

コメント